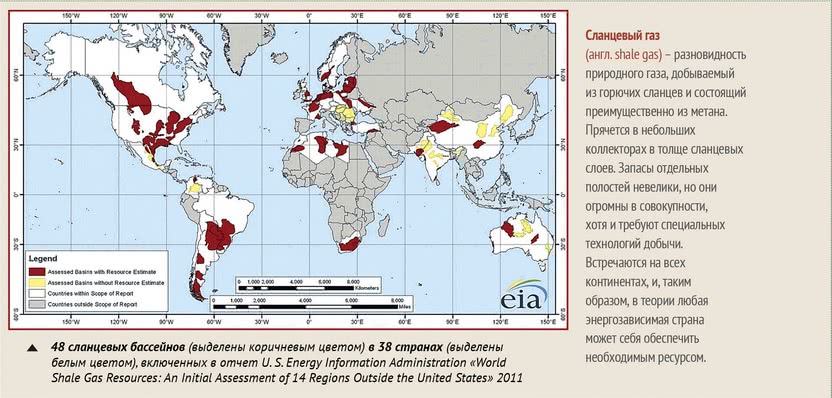

Сланцевый вместо российского: заменит ли американская технология газ, добываемый из обычных источников?

Однако далеко не везде у нас солнечная Испания или «горячая» Исландия. В скучных и пасмурных местностях ни одна имеющаяся «зеленая» технология не может заменить ископаемые энергоресурсы даже в перспективе. Независимая и «экологически чистая» энергия обходится так дорого, что на ощутимый прирост ее доли в общем энергетическом балансе надежды мало. Единственный энергоисточник, претендующий на статус заменителя традиционных энергоносителей, – сланцевый газ.

Сланцевый газ вызывает повышенный интерес и еще по одной причине: он совмещает качества ископаемого топлива и возобновляемого источника. Предположения экспертов-оптимистов, что запасы сланцевого газа неисчерпаемы, будоражат воображение и позволяют рисовать идиллические картинки светлого будущего. Но так ли все радужно? Не повторится ли спорный и во многом печальный опыт других «революционных» видов возобновляемого топлива?Какие надежды возлагались на «мирный» атом! Но после Тримайл-Айленда, Чернобыля и Фукусимы мораторий на развитие атомной энергетики наложен даже в странах, испытывающих острейший энергодефицит. А рапсовое биотопливо, безвозвратно уничтожившее огромные массивы посевных площадей и породившее реальную угрозу продовольственной безопасности? В нынешних условиях природный газ – фундаментальный компонент системы мирового энергообеспечения. Одна из главных причин этого – самый низкий выброс углекислоты в атмосферу (в полтора раза меньше, чем у угля).

Однако при чем же здесь сланцы? Оказывается, очень даже «при чем»! Эти широко распространенные осадочные породы содержат так называемый кероген – остатки древних водорослей (сапропель), высших растений (гумус) и животных организмов. В отличие от угля или нефти, накопление керогена происходило в нормальном кислородном режиме, без воздействия экстремальных давлений и температур. Поэтому горючий компонент сланцев характеризуется высоким содержанием водорода (до 10 %), большим выходом летучих фракций при термической переработке (до 90 %) и сравнительно высокой удельной теплотой сгорания (до 35–37 МДж/кг). Минеральные компоненты горючих сланцев: кальцит, кварц и глинистые минералы – после переработки тоже идут в дело и широко используются для производства минеральной ваты, сланцезольного портланд-цемента, силикатного кирпича, газобетона, строительного щебня. В некоторых месторождениях сланцы содержат еще и медь, молибден, свинец, цинк и ванадий и потому оцениваются как рудное сырье.

Сланец можно не только сжигать, из него можно извлекать так называемую сланцевую «смолу» – нефть. Такая трансформация происходит с керогеном в процессе пиролиза, сухой перегонки. Казалось бы, сидя на таких запасах и располагая мощной производственной базой, американцы могут вообще не беспокоиться о состоянии дел, например, на Ближнем Востоке.

Все решает экономика. Себестоимость сланцевой нефти превышает $70–75 (что, в общем, неудивительно, принимая во внимание трудную добычу сланца и его дальнейшую переработку), и она не может конкурировать с «легкой» ближневосточной нефтью, обходящейся в сущие копейки.

Дальше в дело вступает гидравлический удар. Отрадно заметить, что пионерские исследования в этом направлении были проведены в 1953 году в Советском Союзе силами коллектива Института нефти АН СССР под руководством академика С. А. Христиановича. На практике же пальма первенства принадлежит американской фирме Mitchell Energy&Development во главе с Джорджем П. Митчеллом, начавшим работы в 1980 году на знаменитом месторождении Barnett Shale. Эстафету подхватила компания Chesapeake Energy в 1989 году, а ее глава Том Л. Уорд обрел статус самого авторитетного «сланцевого гуру».

Принцип гидроразрыва (англ. hydraulic fracturing) заключается в закачке водно-химического «коктейля» внутрь сланцевого пласта под большим давлением. Насколько большим? Речь идет о диапазоне от 500 до 1500 атмосфер, что частично объясняет «замораживание» отечественных работ: в СССР с насосно-компрессорным и турбинным оборудованием такой производительности всегда было напряженно.

Под таким огромным давлением сланцевый пласт в буквальном смысле «трещит по швам», его толщу пронизывают многочисленные трещины, позволяющие газу вырваться из герметичных коллекторов. Дальше откачать газ из скважины – дело техники! Однако у внимательного и здравомыслящего читателя возникнет ряд вопросов: разве трещины не склонны к засыпанию (смыканию)? Сколько воды требуется для гидроудара? И что происходит потом?

Для начала отметим, что воды требуется чрезвычайно много. Как показывает практика, один акт гидроудара (а их приходится повторять, чтобы компенсировать быстрое падение дебита) требует в среднем 7–8 тысяч тонн воды! Из дальнейшего станет ясно, что ее утилизация представляет собой серьезную проблему, решение которой и без того недешевый процесс делает еще более дорогим.

Смыкание трещин в сланцевом пласте и следующее за ним снижение выхода газа добытчики предотвращают с помощью крупнозернистого песка! Точнее, «адской» смеси из воды, того же песка и загустителя, не дающего песку легко вымываться из трещин. В качестве последнего могут выступать нефтекислотные и водонефтяные эмульсии, применяемые при разрыве пластов в нефтяных скважинах. Кстати, вода тоже приправляется изрядной долей производных целлюлозы, например, сульфид-спиртовой бордой, повышающей ее фильтруемость.

Плохую службу газодобывающим компаниям сослужил опыт, полученный на первом промышленном месторождении – Barnett Shale в Техасе. Результат привел экспертов-энергетиков в восторг: себестоимость добытого газа составила менее $120 за тысячу кубометров. Энтузиазму способствовала и близость мегаполиса Dallas-Fort Worth Metroplex, позволившая снизить расходы на транспортировку добытого сырья.

Barnett Shale породил мощную волну «сланцевого» оптимизма. Но ее энергии хватило ненадолго.

Оно зародилось в меловом периоде почти 150 миллионов лет назад и характерно высоким содержанием керогена (до 70 %). Толщина слоя невелика и в среднем составляет 65 м, а глубина залегания – всего 3 км. Важнее другое – по многим параметрам, в первую очередь по условиям добычи, Eagle Ford аналогичен месторождениям сланца Люблинского угольного бассейна в Польше и Днепровско-Донецкой впадины на Украине. Это обстоятельство позволяет применить уже готовые технологические решения, значительно снизить риски разведки и добычи и попытаться вытеснить с энергетического рынка Европы таких серьезных газовых игроков, как Катар, выстроивший мощнейшую инфраструктуру транспортировки сжиженного газа, прикаспийских поставщиков (Иран, Азербайджан, Казахстан и Туркмению) и, конечно же, российский «Газпром».

Так стоит ли серьезно воспринимать сланцевый «вызов»? С точки зрения сиюминутной, пожалуй, и нет. Недолговечность скважин, катастрофический ущерб локальным экосистемам (как это происходит в Пенсильвании), сложности с построением транспортной инфраструктуры – это пока не наши проблемы. В этом отношении Россия на ближайшие пару десятилетий застрахована от необходимости связываться со сланцевым газом. И все же есть нюанс, на который стоит обратить самое пристальное внимание. Как мы уже убедились, добыча и транспортировка сланцевого газа требуют ультрасовременного насосно-компрессорного и криогенного оборудования, которое в нашей стране не выпускается. И в свете непреходящих санкций не настала ли пора залатать эту техническую пробоину? Чем не стимул?

Наука

Ким Александров

Управляемая эпидемия

Управляемая эпидемия Невероятный металл

Невероятный металл Ключи к северным сокровищам

Ключи к северным сокровищам Могучие фракции

Могучие фракции