Реальный прототип

Автор: Анастасия Колпакова

В наши дни, чтобы что-нибудь изобрести, ученым приходится прибегать к таким уловкам, как математический анализ сверхбольших моделей, виртуальное прототипирование и 3D-визуализация – другими словами, к анализу работы устройств на сверхмощных компьютерах, выявлению слабых мест и тестированию усовершенствованных прототипов в условиях, полностью воспроизводящих реальные.

Интерес к виртуальным средам растет год от года, актуальность их создания признана ведущими компьютерными центрами мира и крупными машиностроительными компаниями. Наиболее востребованы такие среды в высокотехнологичных отраслях промышленности. В Санкт-Петербурге их созданием занимается Научно-образовательный центр Политехнического университета «Параллельные компьютерные технологии и моделирование в системах виртуального окружения». В 2007 году здесь установили первую в российских вузах систему прототипирования виртуальной реальности CAVE 3D (Computer Aided Virtual Environment).

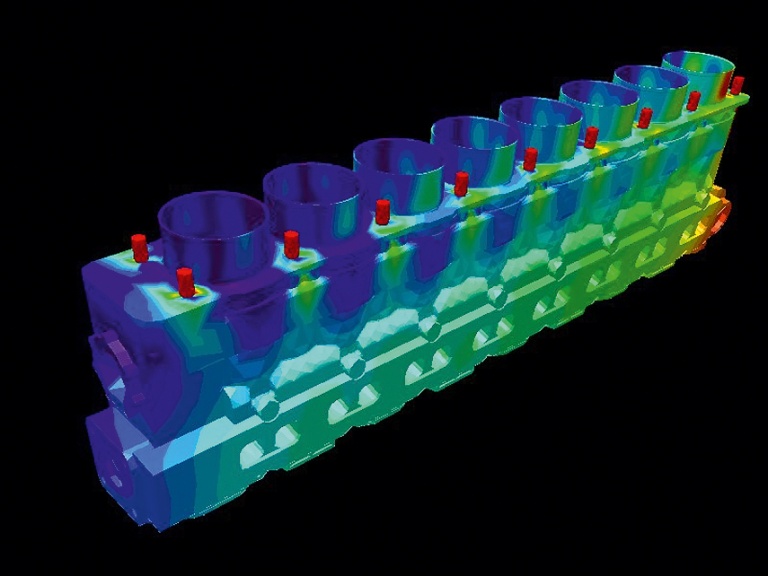

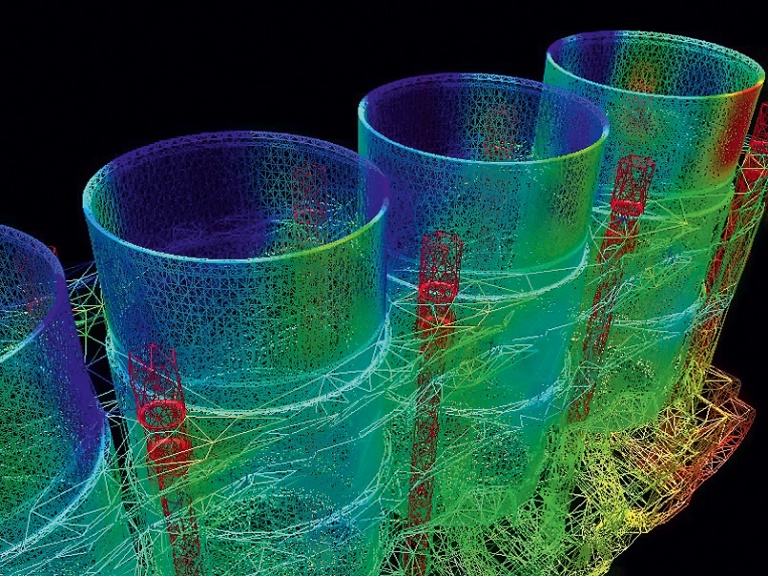

Сейчас в Центре изучают работоспособность основных узлов и деталей дизельных двигателей ОАО «Звезда», а также ищут возможности их совершенствования.

Рецепт создания изобретений в Центре параллельных компьютерных технологий включает следующие ингредиенты:

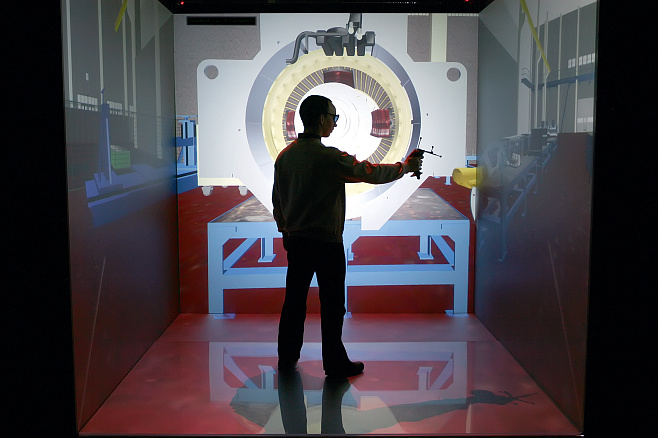

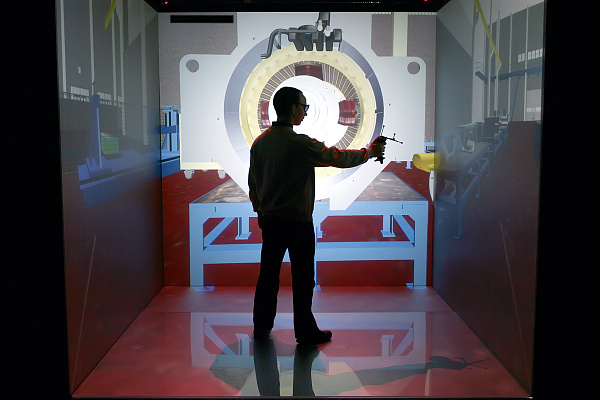

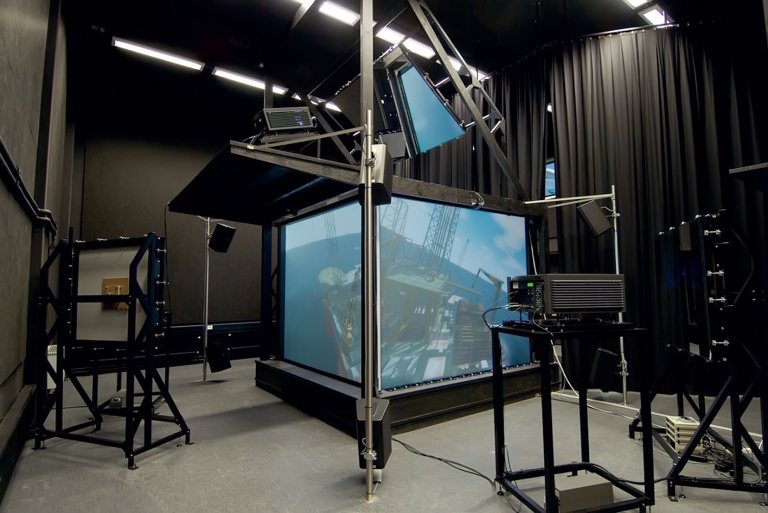

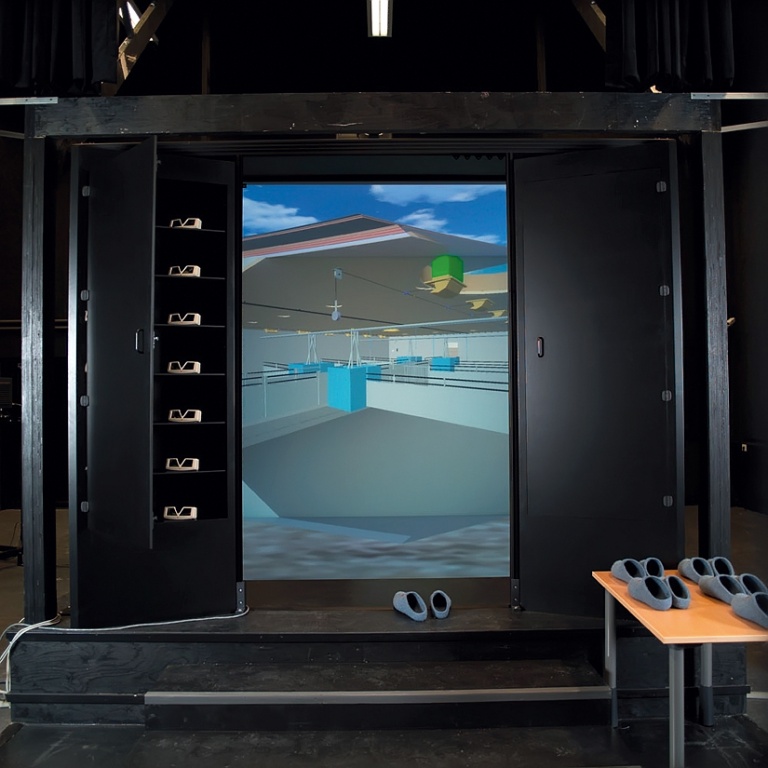

– систему виртуальной реальности CAVE 3D, в которую входит проекционно-экранное оборудование, высокопроизводительный видеокластер с пиковой производительностью 1,4 терафлопс, оптическая трекинг-система и система видео-конференц-связи с удаленными клиентами;

– суперкомпьютер – многоядерную многопроцессорную вычислительную систему пета- или экзафлопсного класса;

– CAD/PDM-системы (Pro/ENGINEER, CATIA, SolidWorks, WindChil) для создания электронных моделей объектов машиностроения;

– CAE/CFD-системы (ANSYS, ABAQUS, LS-DYNA, HyperWorks, FLUENT) для моделирования физических процессов и поведения конструкций;

– собственное прикладное программное обеспечение, ориентированное на новые вычислительные архитектуры в целях решения экстраординарных задач машиностроения.

Создание виртуальной среды требует серьезного оснащения

Если вам удалось всем этим обзавестись, то дальше все просто.

Для начала необходимо выбрать объект, который мы будем анализировать и совершенствовать. В принципе, предметом виртуального прототипирования может быть все, что угодно. Но почему-то специалисты предпочитают трехмерно моделировать и визуализировать процессы в газодинамике, химии, биологии, геомеханике и объекты из таких областей, как авиа-, ракето-, автомобиле- и прочее строение.

Например, дизельный двигатель: для большинства из нас его устройство и принцип действия не секрет, но вот как выглядит процесс «изнутри»?

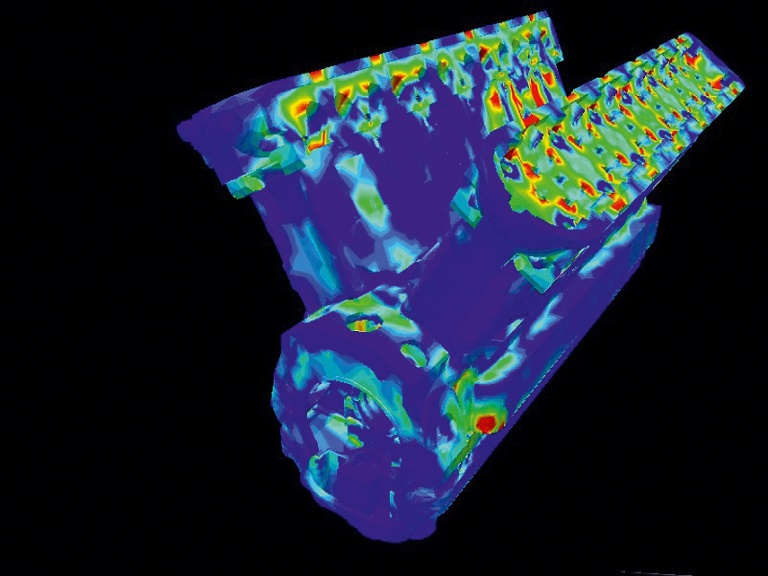

В режиме реальной работы двигатель испытывает всевозможные нагрузки – термические, механические, динамические. Какие-то детали и узлы больше подвержены трансформации, какие-то меньше. Естественно, многолетняя эксплуатация и история поломок помогает определить слабые места, или, как их по-научному называют, концентраторы – точки наибольшего напряжения. Но увидеть сам процесс трансформации двигателя во время его работы – такое кино стало доступно совсем недавно, и в основном специалистам подобных научно-образовательных центров.

Второй этап в создании виртуального прототипа двигателя – описание всех видов нагрузок, которые испытывает механизм во время работы, при помощи формул и численных решений. Это процесс длительный: скажем, на первичные расчеты для моделирования шатуна звездообразного двигателя может уйти от трех до шести месяцев.

Потом все первичные результаты обрабатываются на суперкомпьютере (объем этих данных настолько огромен, что человек просто не способен в них разобраться). Понимание результатов моделирования относится к числу ключевых проблем работы на высокопроизводительных вычислительных кластерах.

Для обработки полученной информации прибегают к визуализации – конструкторам, как и всем остальным людям, проще один раз увидеть. Первый шаг к визуализации дизельного двигателя – это создание его электронной модели (при помощи CAD/PDM-систем) и моделирование физических процессов поведения конструкций (с использованием CAE-систем).

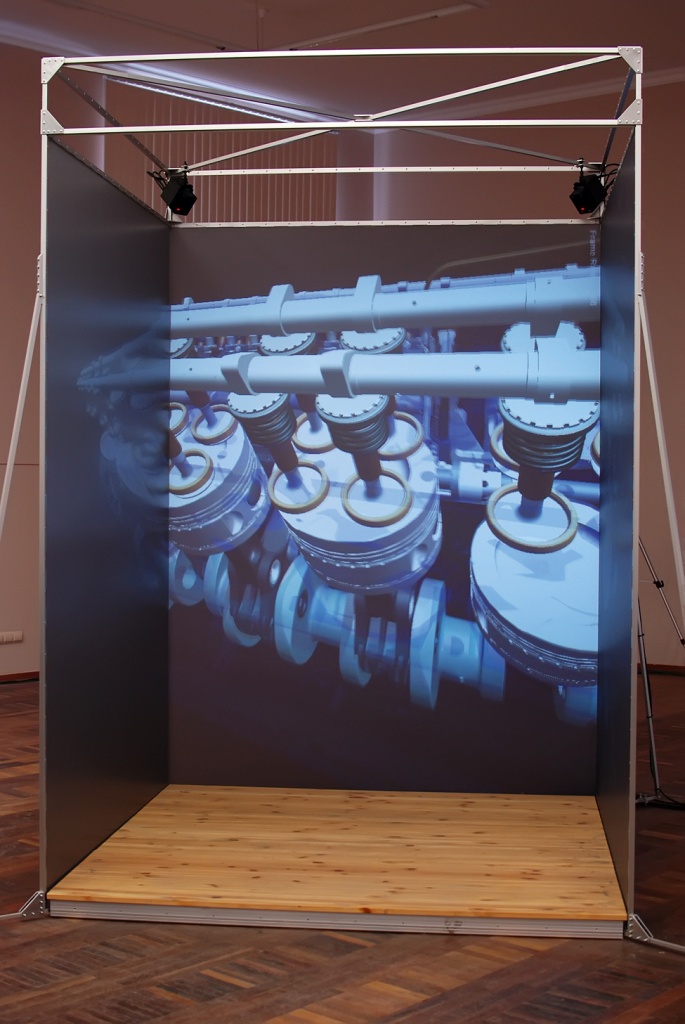

Затем наступает черед CAVE 3D. CAVE – это комната, на все стены которой проецируется 3D-стереоизображение объекта. В отличие от 3D-кинотеатров, здесь можно не только рассматривать двигатель во всех возможных ракурсах в процессе работы, но и управлять им при помощи пульта, легко проникать внутрь. Положение пользователя, повороты его головы отслеживаются трекинговыми системами, что позволяет добиться эффекта максимального погружения.

На данный момент CAVE 3D – самая совершенная система виртуальной реальности, которая наиболее подходит для визуализации результатов анализа сложных физических процессов.

Так выглядит CAVE-стенд, если на него смотреть без специальных очков

Полученное 3D-изображение дизеля в движении позволяет увидеть изменения, происходящие с ним во время работы, отследить причины поломок и деформаций, придумать, что изменить в конструкции, и проверить, как будет работать модернизированный двигатель в реальных условиях.

Проведение таких виртуальных испытаний значительно экономит время на доводку опытных образцов. Во-первых, виртуально можно тестировать отдельные детали и узлы, в то время как для реальных испытаний необходимо построить целый двигатель – и все ради того, чтобы понять, будет ли работать одна деталька.

Во-вторых, проведение испытаний новых моделей – долгий, трудоемкий и не всегда предсказуемый процесс. Даже самые опытные и грамотные конструкторы с развитой интуицией не в состоянии учесть все возможные последствия: например, история завода «Звезда» хранит легенды о поршнях, вылетающих из двигателя на 2200 об/мин и пробивающих корпус дизеля.

Проще один раз увидеть

Конечно, пока виртуальное прототипирование не заменяет реальных испытаний полностью. Но уже сейчас ведущие западные организации, которые занимаются проектированием в области машиностроения, 95% исследований проводят в виртуальном режиме.Технологии

Машины и Механизмы

Стихийный характер

Стихийный характер Клондайк ХХI века

Клондайк ХХI века Эксперимент профессора Балтмана

Эксперимент профессора Балтмана Клининг-мастер

Клининг-мастер