Имплантаты с программируемым сроком растворения: как термообработка делает магниевые сплавы идеальными для хирургии

«Основной недостаток биорезорбируемых магниевых сплавов заключается в том, что без специальной обработки у них низкая коррозионная стойкость. Имплантат начинает растворяться ещё до того, как кость полностью восстанавливается, и это может привести к осложнениям и повторной операции», — объясняет PhD Станислав Чернышихин, заведующий лабораторией аддитивного производства НИТУ МИСИС.

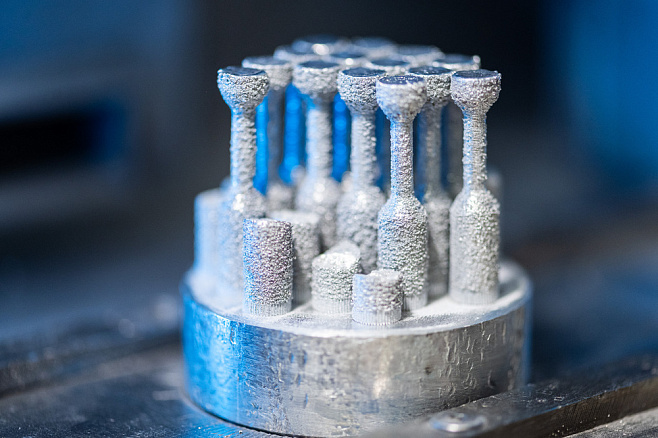

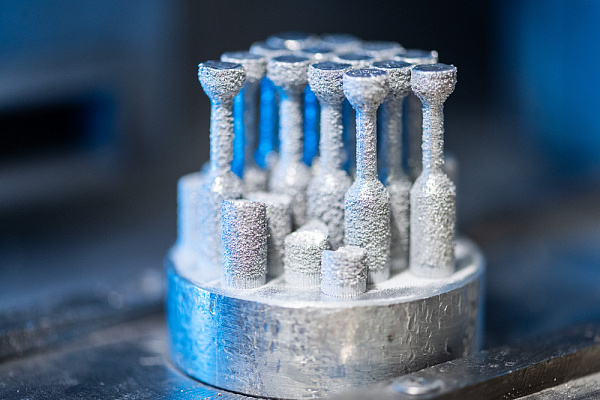

Образец был изготовлен методом 3D-печати из металлического порошка. Затем исследователи подобрали оптимальные условия термообработки, чтобы снизить внутренние напряжения в структуре и сделать сплав более устойчивым к коррозии: нагрев до 525°C в течение четырёх часов с последующим отжигом при 200°C.

«Мы подобрали режим термообработки, который стабилизирует структуру сплава и замедляет процесс растворения. Благодаря этому имплантат сможет дольше сохранять прочность, обеспечивая надёжную фиксацию кости на этапе заживления», — объясняет к.ф.-м.н., инженер научного проекта лаборатории аддитивного производства НИТУ МИСИС, старший научный сотрудник МФТИ Виктор Семин.

«Мы впервые в России продемонстрировали, что на долговечность образца из магниевого сплава, напечатанного на 3D-принтере, решающим образом влияет уровень остаточных механических напряжений. Чем он ниже, тем более сбалансированные коррозионные и механические свойства мы получим. Регулировать этот уровень можно с помощью заданных режимов термообработки. Остаточную пористость и технологические дефекты в сплавах после 3D-печати можно контролировались, управляя объемной плотностью лазерной энергии», — поделилась к.т.н. Вероника Утяганова, научный сотрудник лаборатории аддитивного производства НИТУ МИСИС, победившая в университетском конкурсе по привлечению талантливых молодых ученых (постдоков) в рамках программы Минобрнауки России «Приоритет-2030» (стратегический технологический проект «Биомедицинская инженерия и биоматериалы»). Перспективность изучения магниевых сплавов, изготовленных аддитивным методом, также подтверждается грантом РНФ, который выиграла исследовательница.

Исследователи доказали, что после обработки материал растворяется до 1,5 раз медленнее. Это значит, что имплант сможет дольше сохранять форму и выполнять свою функцию в организме, пока кость полностью не заживёт. Кроме того, термообработка улучшила однородность структуры и уменьшила количество микродефектов, что повысило общую надёжность образцов, полученных методом 3D-печати. С подробными результатами исследования можно ознакомиться в научном журнале Materials Characterization (Q1).

Фото: пресс-служба НИТУ МИСИС

Технологии

Пресс-служба НИТУ МИСИС

Полимеры вместо металлов: в НИТУ МИСИС создали проводящие материалы для энергетики и электроники

Полимеры вместо металлов: в НИТУ МИСИС создали проводящие материалы для энергетики и электроники В НИТУ МИСИС представили «самозалечивающееся» защитное покрытие для энергетики

В НИТУ МИСИС представили «самозалечивающееся» защитное покрытие для энергетики