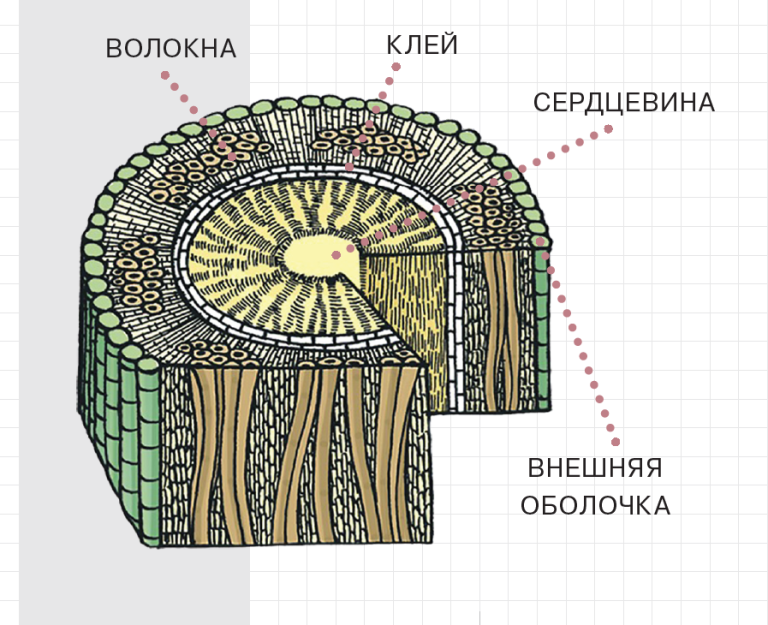

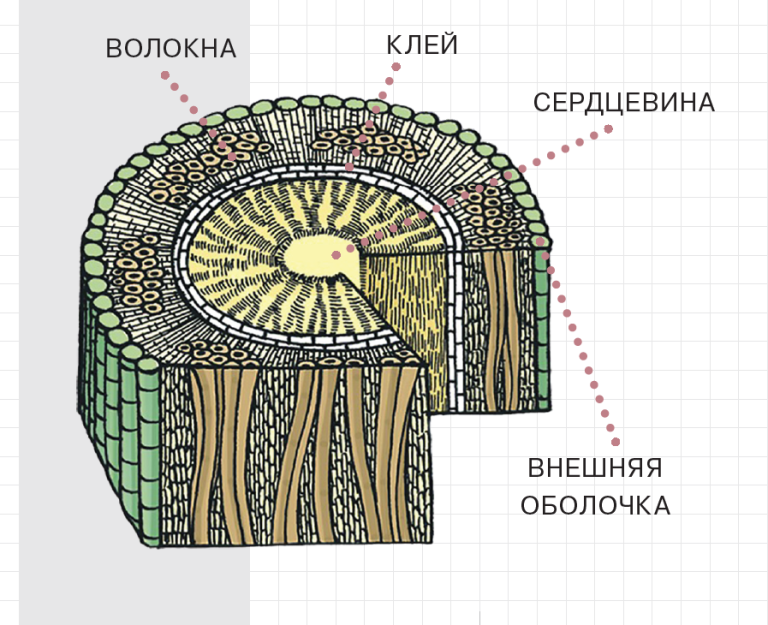

Как только лен приобрел необходимую степень спелости, его начинают активно теребить, то есть выдергивать с корнем, а затем обмолачивать. В результате получается льняная солома – треста. Извлечь из нее волокно на этом этапе практически невозможно. Волокнистая масса надежно приклеена к одеревеневшей сердцевине и внешней оболочке стеблей так называемым «растительным клеем» – слоем клеток, отвечающих за запас питательных веществ.

Разрез стебля льна. koi.tspu.ru

Разрез стебля льна. koi.tspu.ru

Клей должен быть разрушен. Добиться этого позволяет мочка росой или стлание – настоящая биотехнология, главную операцию в которой выполняют плесневые грибы

Cladosporium herbarum, обитающие повсеместно. Оказавшись на поверхности стеблей, они запускают внутрь стебля тончайшие ветвистые щупальца грибницы – гифы – и поедают пектиновые вещества, входящие в состав растительного клея.

Мочка росой распространенная, но не единственная биотехнология, очищающая льняное волокно от растительного клея. Того же эффекта можно добиться в процессе замачивания льняной соломы в теплой воде. В этом случае в работу включаются не грибы, а бактерии – возбудители пектинового брожения: Вас. Аmylobacter, Granulobacter pectinovorum и Вас. felsineus. Исследователи под руководством Алена Бормо из Университета Бретань-Юг (Франция) считают, что древние египтяне использовали мочку льна в воде – помещали стебли в чаны с водой или придавливали камнями их у берегов реки, где они вымачивались на протяжении пяти-семи дней.

Чтобы грибы работали дружно и в комфортных условиях, лен следует «стлать» рядами, регулярно ворошить и переворачивать в течение 2–3 недель на специально выбранных для этого участках – открытых и хорошо освещаемых солнцем, вблизи рек и озер. Ключ к успеху – обильные росы и кратковременные дожди ранней осени, дающие грибам необходимый для развития капельный полив.Грибы съедают не только клей. После мочки хрупкими становятся сердцевина и внешняя оболочка льняной соломы. Чтобы их окончательно разрушить и отделить от волокна, лен сначала мнут, а затем треплют. С оборудованием для этих процессов все просто – мять положено мялкой, трепать – трепалом. То, что отделяется от волокна в виде мельчайшей щепы, называется «костра».

Щеть для чесания льна, д. Видлица Олонецкого района, конец XIX – начало XX вв. Материал: смола, холст, щетина. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Щеть для чесания льна, д. Видлица Олонецкого района, конец XIX – начало XX вв. Материал: смола, холст, щетина. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Костра, она же кострика, кострица, костеря, кострыга и костица – востребованный экологичный продукт, по составу схожий с древесиной. В промышленности используется для увеличения прочности и эластичности полимеров, производства фанеры, ДСП, бумаги, топливных брикетов и костробетона. Кострой утепляют дома и мульчируют растения.tpribor.ru

Костра, она же кострика, кострица, костеря, кострыга и костица – востребованный экологичный продукт, по составу схожий с древесиной. В промышленности используется для увеличения прочности и эластичности полимеров, производства фанеры, ДСП, бумаги, топливных брикетов и костробетона. Кострой утепляют дома и мульчируют растения.tpribor.ruОчищенное от костры волокно чешут крупной металлической чесалкой, а затем частой щеткой. Вначале вычесывается волокно низкого сорта – изгребли, затем среднего качества – пачеси. В итоге остается то, ради чего все это затевалось, – лен, из которого можно прясть тонкую и прочную нить.Долгое время, а точнее несколько тысячелетий, машины делать этого не умели. При ручном прядении льна пряха захватывала пальцами тонкий пучок волокон и начинала их закручивать. К середине свиваемой «нити» внахлест добавлялся следующий пучок, а скрутка продолжалась. Так повторялось снова и снова. Как только нить делалась достаточно длинной, ее наматывали на веретено и закрепляли на нем особой петлей. Веретено – одновременно и катушка, и груз, вытягивающий нить и помогающий ее закручивать. С веретена нить перематывали на катушки. Нити с двух катушек скручивали в одну. Прочная двойная нить – это то, что нужно для изготовления полотна. Проживший длинную историю предварительной обработки лен можно было ткать.

Веретено, начало XX в. Материал: дерево, краска. Техника: выжигание на станке, окрашивание, резьба объемная, точение на станке. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Веретено, начало XX в. Материал: дерево, краска. Техника: выжигание на станке, окрашивание, резьба объемная, точение на станке. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

История вторая. Машина для мануфактуры

Описанная выше технология отчасти объясняет, почему попытки создать льнопрядильную машину не имели успеха до начала XIX века – этот процесс сложно механизировать, так как лен состоит не из пушистых волокон, как хлопок или шерсть, а из отдельных длинных волосков. Да и при низкой цене на крестьянскую льняную пряжу машины, требующие массы подготовительных операций, были экономически не выгодными.Между тем исторический момент явно благоприятствовал изобретателям. Наполеоновская Франция желала изгнать английские товары из континентальной Европы, чтобы превратить ее в монопольный рынок для изделий собственного производства. При этом экономические меры борьбы с дешевыми английскими тканями, наводнявшими континент, явно не работали.У французов не было своей сырьевой базы, к тому же в сфере прядения хлопка и шерсти они чисто технически отставали от англичан. Льняная ниша между тем пустовала. Французским предпринимателям оставалось только найти способ массового производства льняной пряжи фабричным путем и по более низким ценам, чем при ручном труде.Первый серьезный шаг на пути к созданию рациональной конструкции для механического прядения льна сделал француз Альфонс Леруа-сын (А. Leroy-fils). Его патент, полученный 20 марта 1807 года, описывает не самую эффективную машину, но свидетельствует о том, что его автор понял, как устроено льняное волокно и как это можно использовать в процессе механического прядения.

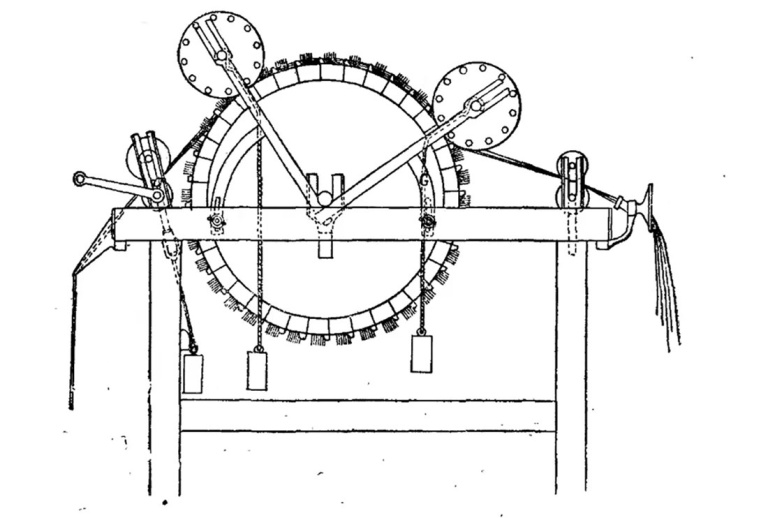

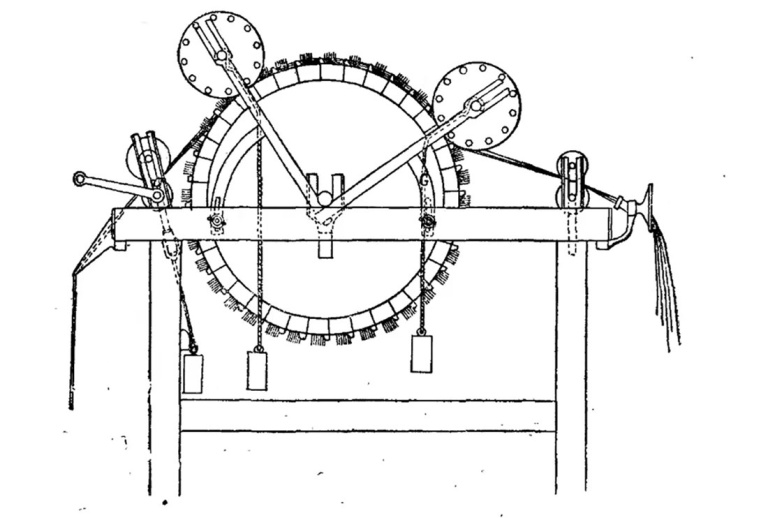

Ленточная машина Леруа (из патента 1807 г.). Иллюстрация: Е. А. Цейтлин «Очерки истории текстильной техники», djvu.online

Ленточная машина Леруа (из патента 1807 г.). Иллюстрация: Е. А. Цейтлин «Очерки истории текстильной техники», djvu.online Каждый «волосок» льняного волокна представляет собой ленту, состоящую из простейших элементарных волокон – вытянутых клеток с заостренными концами. В среднем их длина составляет 17–20 мм, толщина – 0,005–0,0010 мм.designnofive.com

Каждый «волосок» льняного волокна представляет собой ленту, состоящую из простейших элементарных волокон – вытянутых клеток с заостренными концами. В среднем их длина составляет 17–20 мм, толщина – 0,005–0,0010 мм.designnofive.comЛеруа догадался, что при механическом прядении для создания бесконечной нити не нужно укладывать волокна точно внахлест, как это делают при прядении на веретене. Машина может выполнять эту операцию более грубо – захватывать волокна, дробить их иглами, установленными на поверхности специального барабана, разбивая связи между элементарными волокнами, и затем вытягивать рыхлое волокно в тонкую ленту. Несколько лент, наложенных друг на друга, можно повторно дробить более тонкими иглами и вновь вытягивать в тонкую равномерную ленту, из которой получается превосходная нить. Вот только она была недостаточно тонкой…В мае 1810 года французское правительство объявило конкурс на изобретение льнопрядильной машины, которая сможет выдавать нить, равную по тонкости нити из хлопка, и более дешевую, чем та, что изготовлена вручную. Номинаций было три:1) при получении нити 400 000 м на 1 кг экономия должна составлять 8/10;2) при получении нити 225 000 м на 1 кг экономия должна составлять 7/10;3) при получении нити 170 000 м на 1 кг экономия должна составлять 6/10.Выполнившему все три задачи изобретателю обещали 1 млн франков. Премию в 500 000 франков назначили тому, кто решит вторую и третью. За решение только третьей задачи полагалась премия 250 000 франков. Итоги планировали подводить через три года – в мае 1813-го.Участники конкурса пошли двумя путями. Одни пытались воспроизвести движения прядильщиц льна и создавали «механических пауков», другие задались целью превратить лен в нечто, напоминающее хлопковую вату, с помощью химии, чтобы прясть его на обычных прядильных машинах. То, что это возможно, еще в 1802 году доказал знаменитый химик и физик Гей-Люссак (Joseph Louis Gay-Lussac), который продемонстрировал подобное превращение в ходе опытов с вываркой и выщелачиванием льняных волокон в лаборатории Политической школы в Париже.Решающую роль в переходе к машинной технике прядения льна сыграл известный химик и изобретатель Филипп Жирар. В его арсенале было образование в области химии, медицины и искусства, а также опыт мыловарения, производства химических препаратов и, конечно, – изобретений, среди которых ахроматические очки, гидростатическая лампа и даже усовершенствование паровой машины.

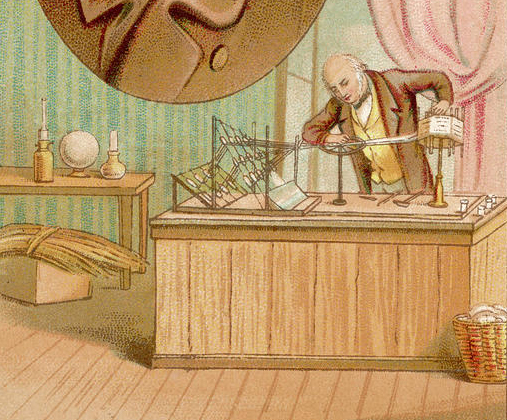

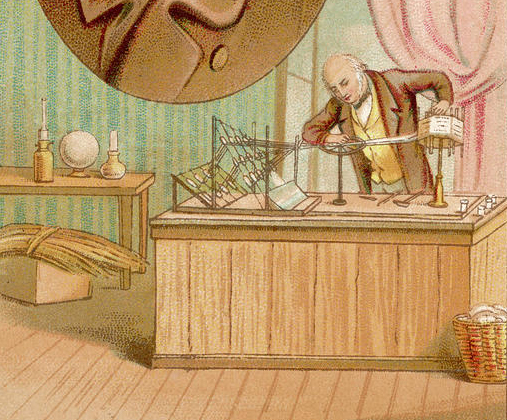

Филипп Жирар, fineartamerica.com

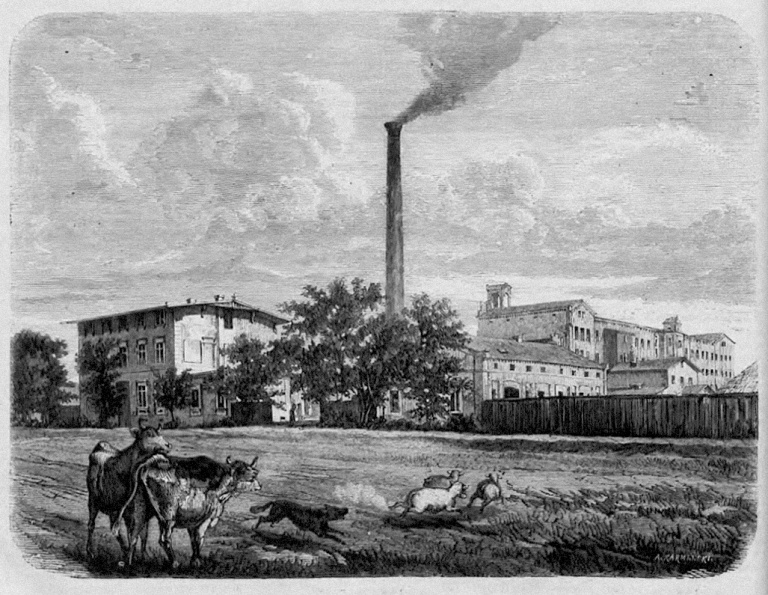

Он проанализировал неудачи своих предшественников и сумел химическим путем расщепить сложные волокна на элементарные. Разработанная им система мокрого прядения изложена в патентах 1810, 1812, 1815 и 1820 годов и опубликована в XII томе сборника патентов Description des machines et procedes. По мнению Жирара, вещество, связывающее элементарные волоконца, может быть легко уничтожено различными агентами. Чистая вода растворяет его со временем, а горячие щелочи – почти моментально. В результате получаются элементарные волоконца длиною от 4 до 10 см, не поддающиеся дальнейшему расщеплению.Обработанный таким образом лен заряжают в раскладочную машину, которая каждый последующий пучок прикладывает к середине предыдущего. В результате образуется непрерывная лента, которую вытягивают и скручивают так же, как и в хлопкопрядильной машине. При этом Жирар заметил, что прясть лен можно грубо, а потом погружать его в щелок и после прогонки через игольчатый барабан вытягивать в более тонкую нить. По его расчетам, такой метод позволяет получить нить от 30 до 40 тыс. м на 1 кг. Повторное выщелачивание и вытяжка доводит ее тонкость до 200–300 и даже 400 тысяч м на 1 кг. То есть заслуживает 1 млн франков, но… было одно «но».Времена для Франции в 1813 году, как известно, коренным образом изменились. Премия не досталась никому. Жирару не удалось организовать на родине успешного предприятия. Закладывать основы льняной индустрии он отправился в Австрию. В 1829 году вместе с новыми компаньонами, немецким предпринимателем Шольцем и другими Жирара пригласили в Российскую империю. Здесь на территории Царства Польского, в Варшавской губернии они основали льнопрядильное предприятие. Фабрика и возникший по соседству населенный пункт были названы в честь своего основателя, так появились город Жирардов (ныне Жирардув) и знаменитая гигантская Жирардовская мануфактура – предприятие общероссийского значения, на котором работало 10 000 рабочих.После смерти Жирара его компаньоны «не справились с управлением» и не смогли расплатиться по кредитам с Польским банком. В 1847 году Жирардовская мануфактура перешла в собственность банка. Спустя 10 лет у нее появились новые хозяева – немцы Карл Гилле и Карл-Август Дитрих. При них мануфактура Жирара превратилась в многопрофильное предприятие, выпускавшее все, что можно было соткать или связать. В 1894 году здесь работало 9 паровых машин общей мощностью 2550 лошадиных сил и действовало 47 130 веретен, почти половина из них – для льна.

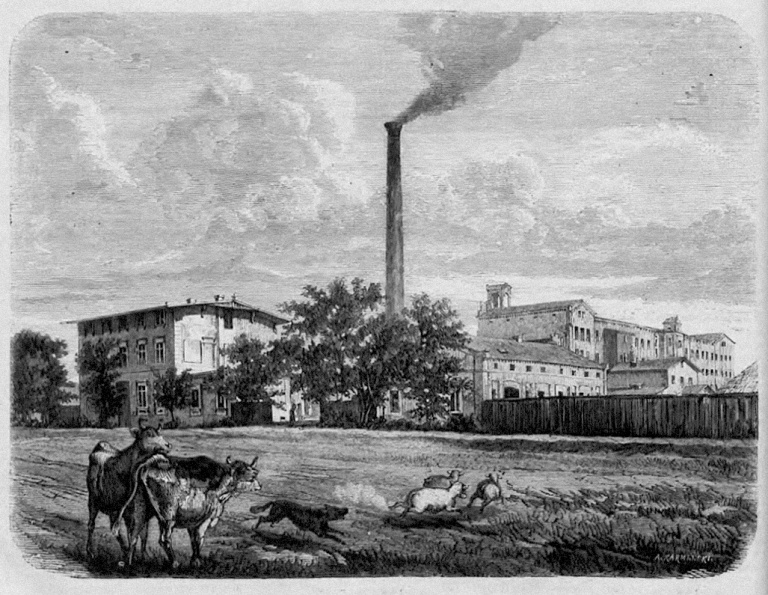

Вид на Жирардовскую льняную фабрику, 1872 г. Иллюстрация: «Tygodnik Ilustrowany», wikipedia.org

Вид на Жирардовскую льняную фабрику, 1872 г. Иллюстрация: «Tygodnik Ilustrowany», wikipedia.org

В историю предприятие вошло не только как промышленный гигант с сетью магазинов по всей империи, но и как предприятие, заговорившее про социальную ответственность бизнеса тогда, когда в стране еще существовало крепостное право. Здесь владельцы мануфактуры построили около сотни домов ведомственного жилья на 900 квартир, запустили программу пенсионных накоплений для рабочих, открыли первый или один из первых в России детский сад и 19 школ, несколько больниц, клуб, библиотеку и даже ресторан.

В 1883 году в Жирардове произошло одно из первых в России выступление рабочих. В забастовке из-за снижения зарплаты участвовало около 8 тыс. человек. Власти арестовали активистов. При попытке их освободить трое рабочих погибли, четверо были ранены. В результате требования рабочих были удовлетворены, снижение выплат отменили и даже оплатили дни забастовки.

История третья. Лен будущего

Времена меняются, но суть взаимоотношений со льном и машиной для получения нити остается прежней: всем нужна максимально качественная пряжа за минимальные деньги. Отсюда и стремление научиться производить самые разнообразные высокотехнологичные продукты из низкокачественного сырья.

Лен, готовый к уборке. florcvet.ru

Лен, готовый к уборке. florcvet.ru

Исследования, которые проводят ученые лаборатории Института химии растворов РАН под руководством доктора технических наук, профессора Андрея Морыганова, указывают на то, что идеи Филиппа Жирара не утратили своей актуальности – с конца 1990-х лаборатория исследовала химические и структурные превращения льняной целлюлозы в щелочно-восстановительных и щелочно-окислительных системах.Ученые разработали метод механохимической модификации короткого льноволокна для получения материалов с заданными свойствами. В первой половине 2000-х годов лаборатория получила целый комплекс новых продуктов из короткого волокна:• модифицированное льноволокно природного серого цвета;• окрашенное модифицированное волокно для изготовления постельного белья, одежды и трикотажа;• отбеленное волокно для получения различных медицинских материалов;• льноцеллюлозу, из которой Гознак изготовил опытную партию купюр с повышенной прочностью.

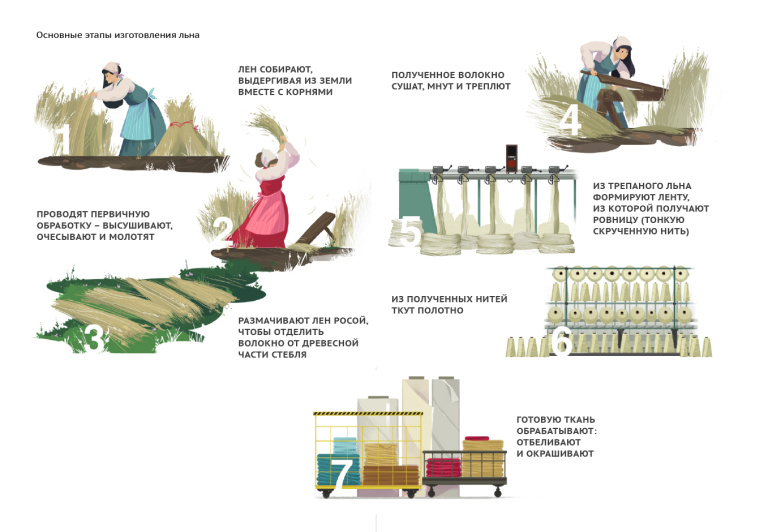

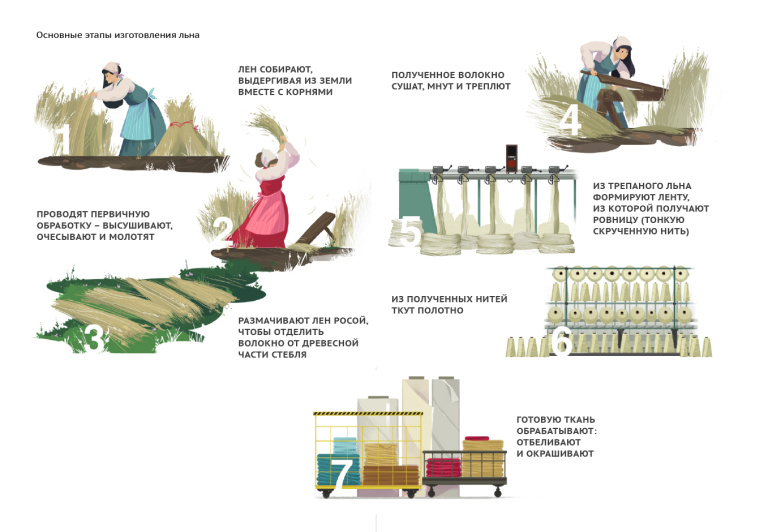

Иллюстрация: Рамблер инфографика, lenta.ru

Иллюстрация: Рамблер инфографика, lenta.ru

А еще отбеленным льноволокном в середине нулевых заинтересовались военные. По госконтрактам ИХР РАН с Главным военно-медицинским управлением Минобороны ученые разработали несколько вариантов хирургической льноваты и антимикробные перевязочные средства. Они прошли полный цикл испытаний, госрегистрацию и рекомендованы для принятия на обеспечение лечебных учреждений Минобороны России. В Омской и Вологодской областях заработали предприятия по производству отбеленного льноволокна и льноваты.

ivgazeta.ru

ivgazeta.ru

В рамках госпрограммы по новым медицинским технологиям в лаборатории Морыганова созданы формоустойчивые альгинат-хитозановые матрицы на различных текстильных материалах для пролонгированного высвобождения лекарственных препаратов. Изделия прошли полный цикл испытаний в ведущих онкологических центрах Москвы и Санкт-Петербурга, сертифицированы и успешно применяются в лечении рака.

Поле льна. Фото: Jean-Luc Peluchon, flickr.com

Поле льна. Фото: Jean-Luc Peluchon, flickr.com

Собранный лен. linenandfamily.com

Собранный лен. linenandfamily.com

Щеть для чесания льна, д. Видлица Олонецкого района, конец XIX – начало XX вв. Материал: смола, холст, щетина. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Щеть для чесания льна, д. Видлица Олонецкого района, конец XIX – начало XX вв. Материал: смола, холст, щетина. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru Веретено, начало XX в. Материал: дерево, краска. Техника: выжигание на станке, окрашивание, резьба объемная, точение на станке. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Веретено, начало XX в. Материал: дерево, краска. Техника: выжигание на станке, окрашивание, резьба объемная, точение на станке. Фото: Музей-заповедник «Кижи», kizhi.karelia.ru

Ленточная машина Леруа (из патента 1807 г.). Иллюстрация: Е. А. Цейтлин «Очерки истории текстильной техники», djvu.onlineЛеруа догадался, что при механическом прядении для создания бесконечной нити не нужно укладывать волокна точно внахлест, как это делают при прядении на веретене. Машина может выполнять эту операцию более грубо – захватывать волокна, дробить их иглами, установленными на поверхности специального барабана, разбивая связи между элементарными волокнами, и затем вытягивать рыхлое волокно в тонкую ленту. Несколько лент, наложенных друг на друга, можно повторно дробить более тонкими иглами и вновь вытягивать в тонкую равномерную ленту, из которой получается превосходная нить. Вот только она была недостаточно тонкой…В мае 1810 года французское правительство объявило конкурс на изобретение льнопрядильной машины, которая сможет выдавать нить, равную по тонкости нити из хлопка, и более дешевую, чем та, что изготовлена вручную. Номинаций было три:1) при получении нити 400 000 м на 1 кг экономия должна составлять 8/10;2) при получении нити 225 000 м на 1 кг экономия должна составлять 7/10;3) при получении нити 170 000 м на 1 кг экономия должна составлять 6/10.Выполнившему все три задачи изобретателю обещали 1 млн франков. Премию в 500 000 франков назначили тому, кто решит вторую и третью. За решение только третьей задачи полагалась премия 250 000 франков. Итоги планировали подводить через три года – в мае 1813-го.Участники конкурса пошли двумя путями. Одни пытались воспроизвести движения прядильщиц льна и создавали «механических пауков», другие задались целью превратить лен в нечто, напоминающее хлопковую вату, с помощью химии, чтобы прясть его на обычных прядильных машинах. То, что это возможно, еще в 1802 году доказал знаменитый химик и физик Гей-Люссак (Joseph Louis Gay-Lussac), который продемонстрировал подобное превращение в ходе опытов с вываркой и выщелачиванием льняных волокон в лаборатории Политической школы в Париже.Решающую роль в переходе к машинной технике прядения льна сыграл известный химик и изобретатель Филипп Жирар. В его арсенале было образование в области химии, медицины и искусства, а также опыт мыловарения, производства химических препаратов и, конечно, – изобретений, среди которых ахроматические очки, гидростатическая лампа и даже усовершенствование паровой машины.

Ленточная машина Леруа (из патента 1807 г.). Иллюстрация: Е. А. Цейтлин «Очерки истории текстильной техники», djvu.onlineЛеруа догадался, что при механическом прядении для создания бесконечной нити не нужно укладывать волокна точно внахлест, как это делают при прядении на веретене. Машина может выполнять эту операцию более грубо – захватывать волокна, дробить их иглами, установленными на поверхности специального барабана, разбивая связи между элементарными волокнами, и затем вытягивать рыхлое волокно в тонкую ленту. Несколько лент, наложенных друг на друга, можно повторно дробить более тонкими иглами и вновь вытягивать в тонкую равномерную ленту, из которой получается превосходная нить. Вот только она была недостаточно тонкой…В мае 1810 года французское правительство объявило конкурс на изобретение льнопрядильной машины, которая сможет выдавать нить, равную по тонкости нити из хлопка, и более дешевую, чем та, что изготовлена вручную. Номинаций было три:1) при получении нити 400 000 м на 1 кг экономия должна составлять 8/10;2) при получении нити 225 000 м на 1 кг экономия должна составлять 7/10;3) при получении нити 170 000 м на 1 кг экономия должна составлять 6/10.Выполнившему все три задачи изобретателю обещали 1 млн франков. Премию в 500 000 франков назначили тому, кто решит вторую и третью. За решение только третьей задачи полагалась премия 250 000 франков. Итоги планировали подводить через три года – в мае 1813-го.Участники конкурса пошли двумя путями. Одни пытались воспроизвести движения прядильщиц льна и создавали «механических пауков», другие задались целью превратить лен в нечто, напоминающее хлопковую вату, с помощью химии, чтобы прясть его на обычных прядильных машинах. То, что это возможно, еще в 1802 году доказал знаменитый химик и физик Гей-Люссак (Joseph Louis Gay-Lussac), который продемонстрировал подобное превращение в ходе опытов с вываркой и выщелачиванием льняных волокон в лаборатории Политической школы в Париже.Решающую роль в переходе к машинной технике прядения льна сыграл известный химик и изобретатель Филипп Жирар. В его арсенале было образование в области химии, медицины и искусства, а также опыт мыловарения, производства химических препаратов и, конечно, – изобретений, среди которых ахроматические очки, гидростатическая лампа и даже усовершенствование паровой машины.

Вид на Жирардовскую льняную фабрику, 1872 г. Иллюстрация: «Tygodnik Ilustrowany», wikipedia.org

Вид на Жирардовскую льняную фабрику, 1872 г. Иллюстрация: «Tygodnik Ilustrowany», wikipedia.org

Лен, готовый к уборке. florcvet.ru

Лен, готовый к уборке. florcvet.ru

Иллюстрация: Рамблер инфографика, lenta.ru

Иллюстрация: Рамблер инфографика, lenta.ru

ivgazeta.ru

ivgazeta.ru

Ядовитый словарик

Ядовитый словарик Мосты поскакали!

Мосты поскакали!