Начало железного века

Скорее всего, знакомство человека с железом произошло именно так. Не случайно во многих мифах говорится об оружии, ниспосланном богами. В той же древней Греции метеоритное железо называлось звездным металлом и служило предметом поклонения. Даже в конце XV века бюргеры маленького городка Энзисхайма в Эльзасе, став свидетелями падения железного метеорита (по другим данным, заурядного хондрита), решили приковать его к стене церкви, дабы он не улетел обратно.

И в самом деле, самородное железо – феррит – встречается в природе гораздо реже, чем самородное золото. Охотникам на «желтого дьявола» сравнительно часто удавалось наткнуться на драгоценные «булыжники» величиной с кулак, а вот у искателей железа шансов на подобные находки нет: ферриты встречаются только в виде мелких вкраплений в базальтах, пиритах и некоторых других горных породах. Львиная доля металла, которому человечество обязано и грандиозными достижениями, и ужасающими войнами, таится в виде рудных окислов Fe2O3 (гематитов), Fe3O4 (магнетитов) и 2Fe2O3·3H2O (лимонитов).

Поэтому метеоритное железо (ранее называемое сидеритовым), природный сплав с 90 % железа и 10 % никеля и кобальта, существенно повышающими коррозийную стойкость, представляло для первобытных кузнецов очень большую ценность. Например, цена ритуальных предметов, выкованных из метеоритного железа, превосходила стоимость золотых аналогов в 10 раз. Упади на обитаемых территориях метеорит, подобный Сихотэ-Алинскому (общая масса собранных осколков достигает 23 т), в доисторические времена, он мог бы стать причиной не одного вооруженного конфликта.

Но «небесные скитальцы» слишком редки и непредсказуемы, чтобы стать основой «железного века», продолжающегося по сей день (доля чугуна и стали в общей выплавке металлов до сих пор составляет не менее 90 %!). А начался он не менее трех тысяч лет назад, став для человечества столь же значимой вехой, как изобретение двигателя внутреннего сгорания и овладение атомной энергией.

Правда, с одной существенной оговоркой: вопреки общепринятому мнению, железные орудия далеко не сразу превзошли бронзовые по прочности и технологичности. Причины гораздо прозаичнее: бронзы элементарно не хватало из-за острейшего дефицита олова! Легкодоступные месторождения в Малой Азии и на Балканах сравнительно быстро были вычерпаны до дна, породив так называемый «бронзовый кризис». По одной из версий, поводом для завоевания Британии (не слишком полезной и политически, и экономически) для римских легионов стали слухи о богатейших залежах олова. И они подтвердились: полуостров Корнуолл – богатейший оловоносный район на планете.

Однако могущество Рима основывалось вовсе не на бронзе, а на массовой выплавке железа и совершенствовании технологий его обработки, что дало многочисленным легионам прекрасные по тем временам оружие и средства защиты, не сильно уступающие бронзовым. Больше того: оружейники «вечного города» имели представление о цементации, закалке и даже такой мудреной технологии, как многослойная ковка.

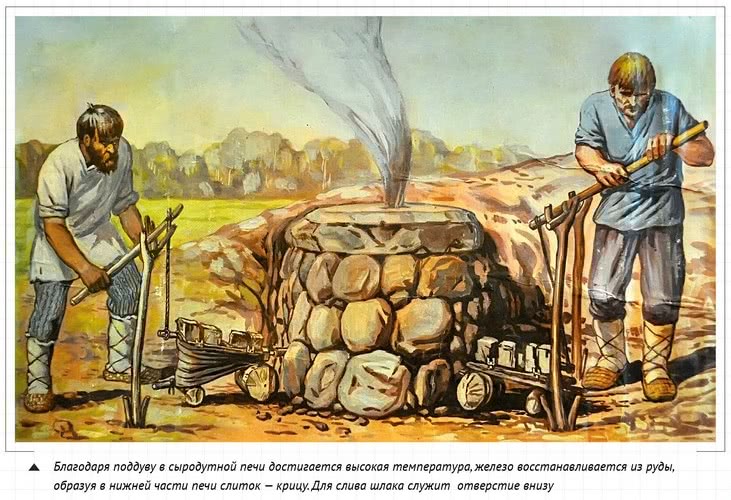

Тем удивительней, что основой таких достижений оставался довольно примитивный процесс прямого восстановления железной руды в металлическое железо, известный к тому времени уже целое тысячелетие. Он назывался сыродутным (наддув осуществлялся холодным воздухом) и очень зависел от опыта и чутья «железознатца». На каждой ступени требовался тончайший глазомер, развить который удавалось не каждому. Удачливого мастера, ценившегося на вес золота, окружали многочисленные подмастерья, большинству из которых до седых волос было суждено так ими и оставаться.

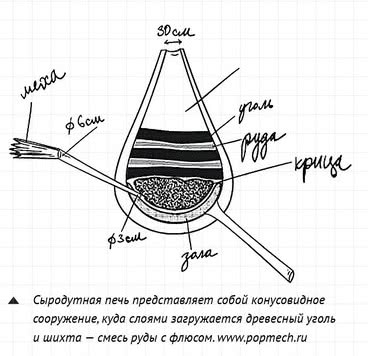

Первый этап состоял в подготовке руды из широко распространенных и легко добываемых лимонитов. Руду («луговую», «озерную» или «болотную») дробили до размера горошин и провеивали, очищая от мусора и пыли. Подготовленный концентрат смешивался с большим количеством древесного угля (ради которого вырубались целые рощи) и флюсом из доломитовой муки, песка и соды и загружался на высоту примерно 1 м в печь шахтного типа диаметром 50–60 см. Через горновое отверстие на уровне дна печь разжигалась, и в нее мехами подавался воздух (по-старорусски процесс назывался «дманием», отсюда и пошло название сыродутной печи – «дманица», позднее трансформировавшееся в «домницу»), разогревая нижний слой до интенсивного образования окиси углерода. Горячий газ, «пробивая» толщу смеси угля и руды, поднимался, вызывая реакцию удаления лишнего кислорода из окислов (это и есть восстановление).

Часть получившейся закиси железа FeO вступала в реакцию с пустой породой, образуя жидкий шлак, стекавший на дно печи. Но другая порция продолжала восстановление до сравнительно чистого металлического железа, сваривавшегося в ком – крицу массой около 3 кг. По мере выгорания угля крицы опускались на дно печи к горновому отверстию.

В такой простой печи железных дел мастерам удавалось добиться высоких температур. Если восстановление окиси в металлическое железо протекает при температурах от 400 до 900 °С, то для ошлаковывания породы нужно довести температуру до 1200 °С, причем по всему объему печи. А сварка металлических зерен в крицы вообще происходит при 1400 °С! Технологию такого «варения» железа производительной назвать трудно: в шлак уходило 5/6 руды, а сама крица по структуре получалась губчатой, изобилующей вкраплениями шлака, избавиться от которых можно было проковкой.

Масштабы «дворовой» металлургии можно оценить по новгородским писцовым книгам XV–XVI веков, своеобразным налоговым ведомостям прошлого. Так вот: в Водской пятине, небольшом районе на восточному берегу Лужской губы, находилось более 200 домниц, принадлежавших местным крестьянам. Оброк с домников (так их называли в писцовых книгах) брался в основном крицами. Средняя производительность одной печи составляла 250–300 криц в год (переработка сырья, заготовленного в теплое время, в основном шла зимой), то есть годовое производство железа в одном районе достигало 50 тысяч, что в массовом выражении приближается к 150 тоннам. И ведь это была не единственная железоделательная территория, правда, несколько отставшая технологически.

Начало II тысячелетия для большинства читателей – совершенно беспросветная пора, омраченная произволом церковников и самодурством тупых феодалов. Цивилизация застряла в безвременье, исключавшем любое инакомыслие, а про гуманизм и равноправие никто и слыхом не слыхивал! Если человеку удавалось избежать смерти во младенчестве, пережить оспу и многочисленные войны, не быть сожженным на костре инквизиции и не пасть от ножа разбойников, то он мог считаться счастливчиком и дожить лет эдак до 35–40, прослыв среди окружающих чуть ли не библейским патриархом. С хорошим оружием шансов на такую судьбу было больше.

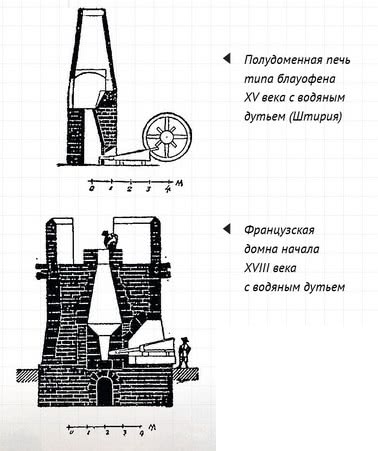

И в это темное и застойное время в искусстве варки железа происходит настоящая революция! Сыродутные печи старого образца не справлялись с обработкой тугоплавкого сырья, порождая острейший дефицит железа. Переплавить магнетиты и гематиты могли усовершенствованные печи больших размеров – так называемые штукофены, самостоятельно изобретенные в Штирии и Чехии в начале XIII века (а вообще-то их придумали индийские металлурги за полторы тысячи лет до этого). Их строительство было под силу только сильным и богатым феодалам, способным мобилизовать сотни работников.

Штукофены сохранили принцип загрузки порций смеси руды и угля (колошей) через открытый верх печи и нижнее горновое отверстие с фурмой – трубой подачи воздуха. Главные отличия – в изменении конфигурации шахты, превратившейся из цилиндра в пару сильно усеченных конусов общей высотой до 4 м, сужавшихся ко дну и к колошнику, и механизации дутья: клиновые кожаные меха теперь приводились в действие кулачками, посаженными на вал водяного колеса. Изменилась и география производства – из горнорудных районов печи «стекли» к рекам, попутно упрощая подготовку железного концентрата и логистику.

Замкнутая шахта штукофена гораздо лучше концентрировала тепло, обеспечивая более полное и равномерное прогревание руды. Результат не замедлил сказаться: теперь металлурги получали целых три вида железного сырья – чугун (содержание углерода – более 1,7 %), поначалу выбрасывавшийся вместе со шлаком, ковкое железо в крицах (в нем углерода было всего 0,05 %) и сталь, тонким слоем покрывавшая крицу. Казалось бы, такая незначительная разница в содержании углерода не должна сильно влиять на свойства металла, но это далеко не так. Мягкое кричное железо прекрасно поддается ковке и обработке, а вот с твердой сталью (содержание углерода – до 1,7 %) кузнецу придется сильно повозиться. Однако его усилия будут вознаграждены: сталь намного лучше затачивается! А с твердым и хрупким чугуном кузнецу делать нечего: «свиное» железо, как его называли раньше, совершенно не поддается кузнечной обработке (ковкий чугун появится гораздо позже).

К радости железных дел мастеров, чугуна получалось не так много, всего около 10 % общего выхода, достигавшего в штукофене до 3 центнеров в день. Но нет предела совершенству! Как заставить печь выдавать больше железа? Очевидно, усилить тягу, сделав печь еще выше. Кроме того, можно применить для дутья подогретый воздух. Эти меры существенно повышали температуру процесса и увеличивали коэффициент использования руды. Так в середине XV века был изобретен блауофен, с одной стороны, позволивший уверенней работать с тугоплавкими рудами и добиться большего выхода железа, но, с другой стороны, преподнесший неприятный сюрприз. Дело в том, что повышенная температура процесса в 2,5–3 раза повысила долю железа, науглероживающегося до состояния чугуна.

И что же было делать с такой прорвой «свиного железа»? Для тонкой работы оно не годилось, поэтому его уделом долго оставались грубые поделки-отливки вроде наковален, сковородок и пушечных ядер, имевших вредную привычку иногда раскалываться при выстреле и портить орудийные стволы.

С крицами тоже происходило что-то странное: если раньше они напоминали орех в тонкой стальной оболочке, то с повышением температуры процесса стальная «корка» занимала большую часть объема крицы. В итоге извлечь кричное железо и отделить его от стали становилось крайне затруднительно. Металлурги Средневековья зашли в тупик: для обработки тугоплавких руд понадобилось повышать температуру и усиливать дутье, и эти же меры приводили к снижению выхода криц.

Случалось, что вся закладка превращалась в расплавленный чугун, и до криц дело так и не доходило. Из этого пытливые металлурги сделали далеко идущий вывод: температура плавления чугуна, представляющего собой сплав восстановленного железа с углеродом, ниже, поэтому усиление дутья за счет повышенной тяги повышает его долю на выходе.

К сожалению, мы уже никогда не узнаем, кому из мастеров железных дел пришла в голову идея не выбрасывать «свиное» железо на свалку, а попытаться что-то с ним сделать. А жаль – этот человек достоин если не исполинского монумента величиной с Колосс Родосский, то уж платиновой статуи перед зданием ООН или ЮНЕСКО точно. А идея-то проста до гениальности: чугун надо снова переплавить (это сейчас нам ясно, что такая операция «выжигает» лишний углерод)!

Формально повторная плавка – передел – означала серьезное усложнение и удорожание производства, но качество конечного продукта искупало все. Более того, появилась возможность получать материалы с заданными свойствами, пусть еще не по науке, а методом проб и ошибок, но тем не менее.

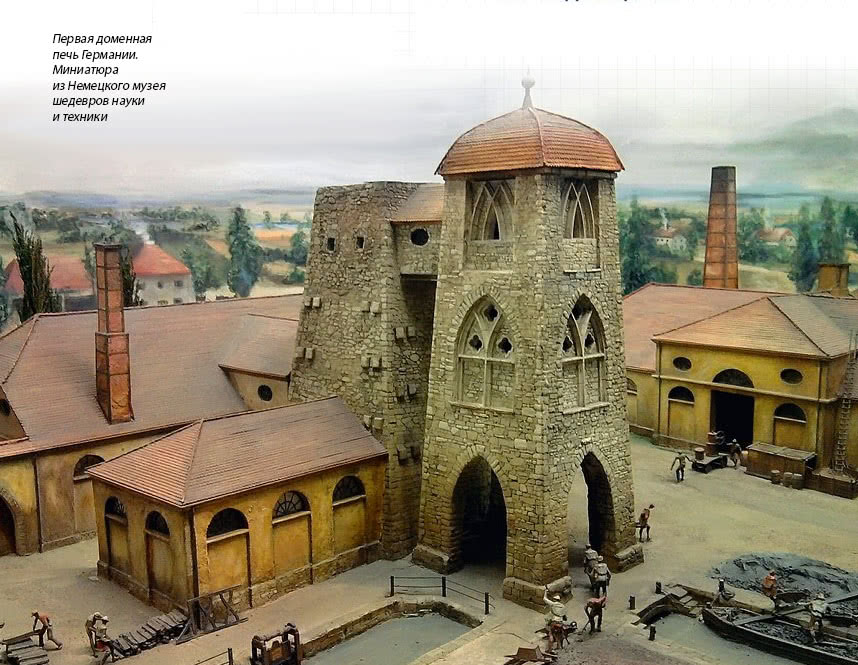

Очень скоро печи приобрели специализацию. Одни стали наследниками блауофенов и выросли до 5–6 м в высоту, приобретя развитый воздуходувный аппарат с усиленной тягой. Их назначение – практически непрерывная выплавка чугуна. Действительно, легче и быстрее слить расплавленный металл и очистить под шахты от золы и шлаков, не допуская остывания домны, чем вырубать тяжелые крицы из холодной печи (которую потом надо было снова разогревать до рабочих температур).

Чугунные чушки плавились в кричных горнах, по устройству сходных со старыми добрыми сыродутными печами. Топлива для передела требовалось меньше, да и рабочий цикл был гораздо короче. Углерод выжигался атмосферным кислородом, подаваемым через систему трубок от механических мехов, а расплавленный металл в результате интенсивного обдува в конце концов собирался на дне печи в тяжелую крицу весом около центнера. В среднем выход кричного железа составлял 90–92 % массы загруженного чугуна при несравненно лучшем качестве.

Переход к двухступенчатой передельной технологии позволил на порядок увеличить производительность труда и удовлетворить потребности зарождающейся промышленной революции. Железо превратилось в дешевый общедоступный материал хорошего качества, дав толчок бурному развитию машинерии. Но человечеству еще предстояло нарастить стальные мускулы и стать силой, меняющей облик планеты. Для этого была нужна еще не одна революция в искусстве обработки железа.

Общество

Ким Александров

Чужие среди своих

Чужие среди своих Вино из пряностей

Вино из пряностей Механика коловращения

Механика коловращения Железо по-английски

Железо по-английски