Как закалялся дуб

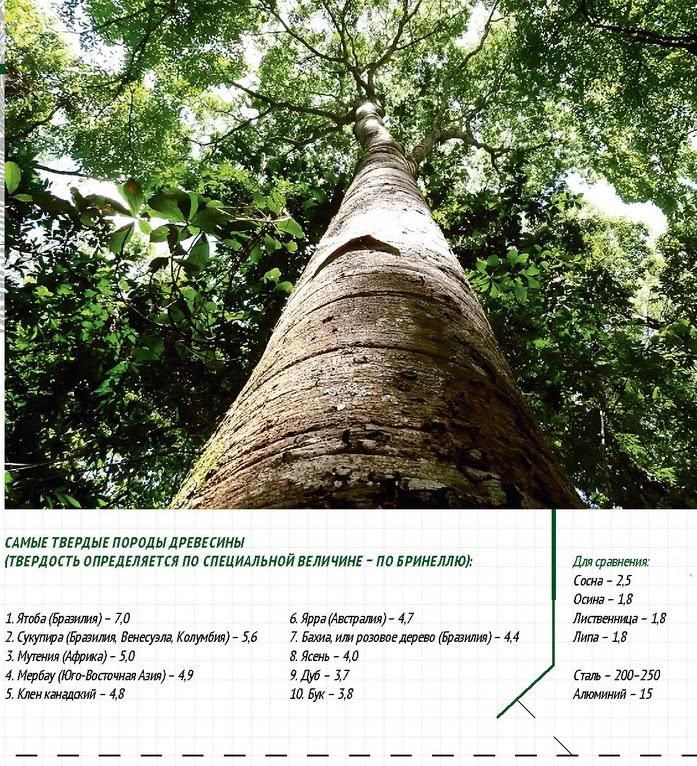

– Один из волноводов – это наковальня, а второй – молот, – объясняет кандидат технических наук, преподаватель кафедры электроакустики и ультразвуковой техники ЛЭТИ Алена Вьюгинова. Сложный механический агрегат, который она мне показывает, напоминает обычный деревообрабатывающий станок. Доска заходит в него обычной осиной, а выходит такой же твердой, как ярра – ценная древесина одного из видов эвкалипта, произрастающего в Австралии. Да еще и полированная. Между «превращениями» – три минуты.

На разработку этого станка ушли годы труда и 3 млн государственных грантов (плюс частные инвестиции). И все не зря. Хрупкая девушка Алена Вьюгинова – изобретатель уникальной технологии, которую назвали ковкой древесины. Не она одна, конечно, – все это время ей помогали коллеги. Но обо всем по порядку.

Более десяти лет назад ЛЭТИ и компания «ИНЛАБ-Ультразвук» ставили эксперименты над древесиной, то высушивая ее, то обрабатывая ультразвуком и микроволнами. Не ради праздного любопытства, конечно, а чтобы найти оптимальный способ сушки древесины – самого популярного метода ее обработки на сегодняшний день.

Открытие вышло случайно: после одного из экспериментов разглядели на древесине маленькое пятнышко – ровное и глянцевое. Замерили твердость и ахнули: она увеличилась в три раза! Для этого понадобились только ультразвук и сжатие – всего-то.

На самом деле, есть много способов превратить мягкую древесину в более прочную. Например, при помощи аммиака или мочевины – когда древесину сначала пропитывают этими веществами, а потом прессуют. Весь процесс занимает от десяти часов до десяти суток. Есть еще термообработка: сначала древесину прессуют или прокатывают, а потом сушат при температуре 100–200 ºС. Или совмещают сразу оба способа – пропитывают мономерами или смолами, затем сушат. Все это долго, дорого и совсем не безопасно для здоровья. Это еще что – иногда древесину подвергают радиационному облучению!

А вот технология кованой древесины совершенно безопасна для здоровья.

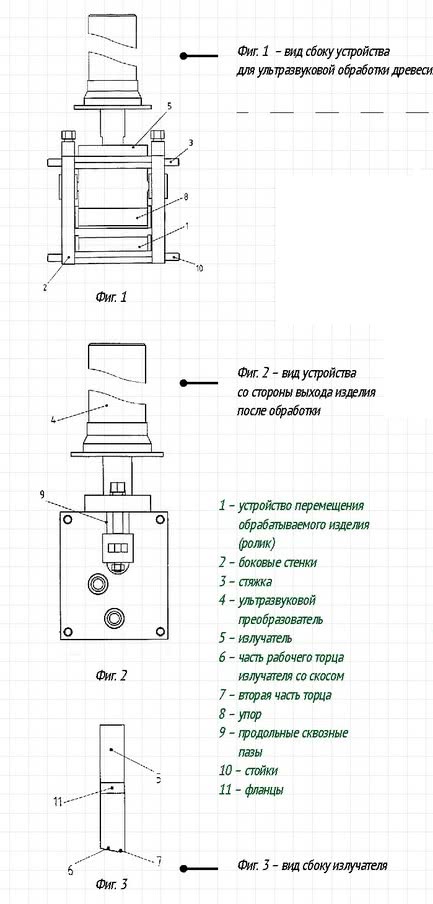

– Наш станок работает по принципу ультразвуковой фильеры, похожей на ту, что выдавливает макароны, – рассказывает Алена Вьюгинова. – Размер отверстий фильеры меньше, чем размер заготовок из теста, – за счет этого и происходит выдавливание. Так вот тесто в нашем случае – это древесина. Расстояние между ультразвуковыми волноводами, которыми мы обрабатываем доску, меньше, чем сама доска. То есть наша технология – это давление плюс очень мощные ультразвуковые колебания. Из-за давления на выходе толщина доски уменьшается, но не намного – всего на 2–3 мм. По длине изделия ограничений нет.

– Почему технология называется ковкой?

– Ковка – это процесс изменения внутренней структуры и свойств металла посредством механического и температурного воздействия. В нашем случае процесс изменения свойств древесины очень похож, только происходит за счет механического и ультразвукового воздействия.

– Зачем же нужен ультразвук?

– Просто так древесину сдавить не удастся. Если объяснять по-простому – древесина состоит из двух компонентов: целлюлозной матрицы и связующего лигнина (это такой природный полимер). Все знают, что целлюлоза – материал достаточно мягкий, а вот лигнин как раз сдавить не так-то просто. Поэтому в момент обработки мы размягчаем лигнин при помощи ультразвука. В итоге древесина прессуется, и на поверхности остается уплотненный слой. Причем неповрежденный – он по-прежнему является древесиной, просто более плотной. Простой пример – сожмите губку. Что произошло? Она стала плотнее, потому что уменьшился размер пор. То же самое происходит и с деревом.

– Сколько этапов у такой обработки?

– Один. С одной стороны кладется доска, с другой – выходит. Другие технологии требуют нескольких стадий. Мы не говорим, что кардинально меняем свойства древесины, – мы улучшаем ее поверхностный слой. Но именно он и важен в процессе эксплуатации. Получаемую древесину можно использовать где угодно, от напольных покрытий до облицовки домов.

Кто-то скажет: не усложняйте, Россия – страна лесов. Но, увы, бо́льшая часть древесины, «произрастающей» у нас, невысокого качества. Самые лучшие сорта «плетутся» в последних рядах мирового рейтинга.

После «ковки» твердость дуба становится как у палисандра и сукупиры (5,62), липы – как у зебрано (4,46; Западная Африка), лиственницы – афцелии (6,4; тропические регионы Африки и Азии), ольхи – оливы (2,7), осины – махагони (4,98), сосны – кемпаса (4,93).

Правда, чем тверже порода, тем медленнее она обрабатывается (пористый материал прессуется легче плотного). Но речь все равно о минутах. За одну минуту обрабатывается пять метров лиственницы и три метра дуба. Отсюда, в том числе, и низкая цена обработки – порядка 100 рублей за квадратный метр. Но сегодня «кованая древесина» только выходит на рынок – заказов еще нет. Хотя ученые надеются, ведь технология действительно уникальная.

– Один из регионов предполагает внедрить наш метод в новый технопарк полного цикла обработки древесины, – продолжает Алена Вьюгинова. – Нашей «ковкой» уже заинтересовались в Белоруссии и Италии. Мы выполнили заказ для оформления террасы лиственницей по просьбе архитектора из Праги. Следующий этап, который хотелось бы реализовать, – это обработка поверхности одновременно с пропиткой. Поэтому в ближайшее время планируем сделать соответствующий станок, который будет одновременно прессовать и пропитывать изделие. Такая древесина будет уже готовым продуктом, ее не потребуется покрывать лаком.

Кстати, в результате обработки ультразвуком уменьшается и впитываемость древесины – это снижает расход лака и краски. Впрочем, даже и без пропитки обычная доска на выходе приобретает глянцевый оттенок и становится более гладкой. Отсюда вытекает другая возможная перспектива – гладкие поверхности хорошо склеиваются. Есть и еще одно интересное направление для исследований – известно, что ультразвук уничтожает большинство видов бактерий и грибов, то есть происходит, по сути, обеззараживание. Эту сторону вопроса мы тоже уже изучаем.

Личность

Ольга Фадеева

Железный занавес против интернета и GPS в России: отделяем мифы от реальности

Железный занавес против интернета и GPS в России: отделяем мифы от реальности Деньги не пахнут: эволюция платных туалетов

Деньги не пахнут: эволюция платных туалетов Эйнштейн относительности

Эйнштейн относительности Как восстановить ДНК?

Как восстановить ДНК?