В Петербурге ответ на этот вопрос можно найти только в одном месте – научно-технологическом комплексе «Машиностроительные технологии» при «Политехе», где практикуют 3D «по-взрослому».

– Самые первые машины появились в «Политехе» чуть ли не в 2008 году на кафедре дизайна, – Павлу Ладнову, специалисту МашТеха, рассказ приходится начинать издалека. – Это были наши самые большие машины: стереолитографическая, работающая за счет «затвердевания» жидкого фотополимера под лазерным лучом, и порошковая, действующая по технологии выборочного лазерного спекания. МашТех, как отдельная структура, образовался позже, в мае 2011 года.

Заказчики у нас разные. Завод имени В. Я. Климова (это вертолетные и самолетные двигатели) – мы для них делали пробную партию деталей. Работали со «Звездой» (завод «Звезда» производит дизельные двигатели для судов, ж/д транспорта. – Авт.), Рыбинским заводом приборостроения… Мелкие фирмы, частные заказчики – дизайнеры или художники. Но в основном это «оборонка» или авиация. Мы не всегда знаем, для кого выполняем заказ. Разбираться некогда. Скорость производства – преимущество аддитивных технологий…

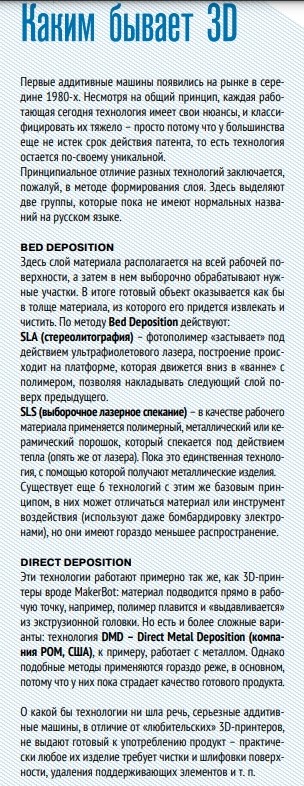

Аддитивные технологии (от лат. additio – прибавляю) – это правильное общее название для всего, что сейчас «обзывают» 3D-печатью. Аналогия простая. Традиционные технологии производства обычно «вычитают» лишнее из исходного материала. Аддитивные технологии действуют иначе – они «выращивают» объект, прибавляя к нему материал слой за слоем. Именно этот процесс выглядит так завораживающе на открытых платформах принтеров вроде MakerBot. Принцип, по которому они работают, достаточно примитивен. Он зовется методом послойного наплавления (fused deposition modeling – FDM) и основан на свойстве полимеров переходить из жидкого состояния в твердое и обратно при нагревании и охлаждении. Когда в 2012 году истек срок действия патента на эту технологию, случился 3D-бум – рынок заполнили дешевые принтеры и их реклама.

Однако это мало что изменило в производстве товаров «ненародного» потребления. Тут нужны совсем другое качество и другие материалы.

По словам Павла Ладнова (слева), в центре внимания сегодня – лазерное спекание металла

По словам Павла Ладнова (слева), в центре внимания сегодня – лазерное спекание металла

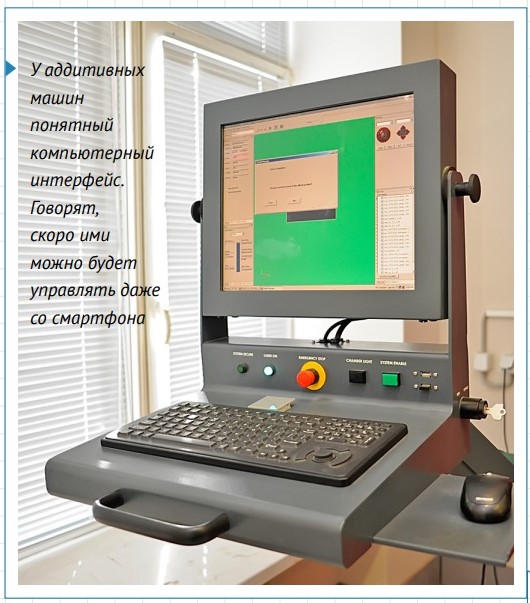

Небольшая комната, кафельный пол, металлические столы. Было бы похоже на процедурную в районной поликлинике, если бы не здоровенные аппараты, занимающие большую часть места. Огромный двухкамерный «шкаф» с монитором и пультом управления – на самом деле машина для стереолитографии, и она что-то «строит» прямо сейчас. Над «ванной» с фотополимером, размером с треть объема всей камеры, фиолетовой точкой скользит лазерный луч. От этого в мутной глубине можно различить голубоватое контурное свечение – будто электрические разряды заставили бегать по линейке. Вообще, зрелище не слишком впечатляющее.

– Э-э-э… а что это… будет? – в замешательстве я не могу нормально сформулировать вопрос.

– Да я сам не знаю, – улыбается Антон Шаронов, отвечающий в лаборатории за 3D-печать. – Вертолетное что-то. Заказчики иногда сами не хотят, чтобы кто-то знал, что это за деталь. Это же в основном конструкторские разработки тестовые, вдруг кто «стырит».

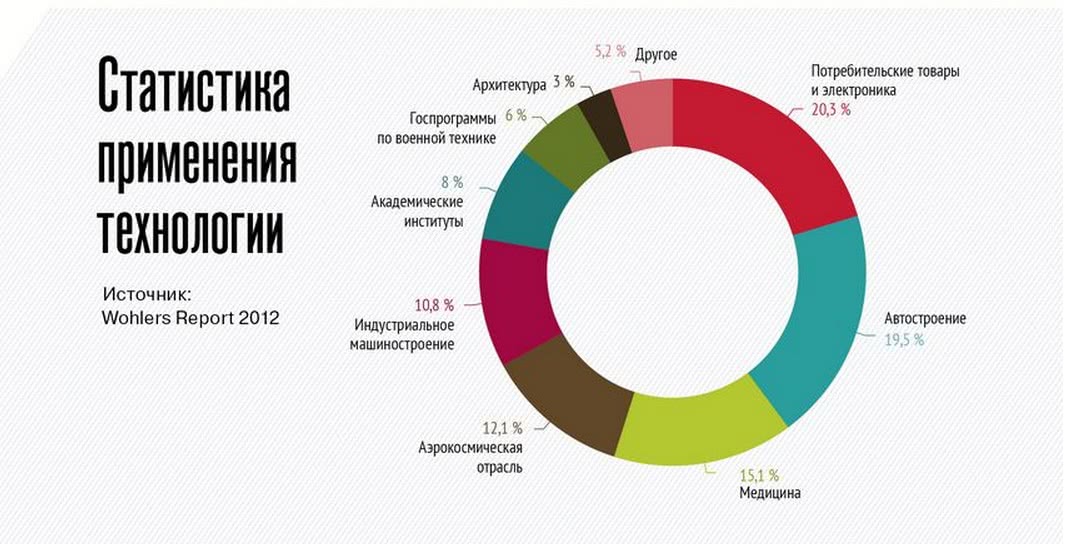

– Года два-три назад, когда мы только начинали, для России это было что-то совсем непонятное, – продолжает Павел. – Хотя в Европе уже 10–15 лет аддитивные технологии использовались в авиа-, автомобилестроении. Ты знала, например, что корпус болида Формулы-1 делают при помощи 3D-печати?

Сейчас об этом заговорили, и сразу много стало появляться контор, которые просто начинают «втюхивать» оборудование. Тренд такой, и под это дело можно много чего продать…

– А что продают?

– Например, принтеры-конструкторы. По-моему, 350 тысяч рублей стоят. Качество печати ужасное. Люди покупают эти принтеры разрекламированные, плюются потом, понимают, что надо покупать что-то серьезное. А что-то серьезное стоит – от миллиона рублей до десятков миллионов.

– «Газеты пишут», что эти принтеры скоро будут чуть ли не друг друга печатать…

– Это очень дилетантский взгляд… Принтер состоит из множества деталей, большинство которых ему самому пока не по зубам. Мы можем нарисовать модель принтера, напечатать, но он будет как корпус телефона без «начинки». Не начнут они себя печатать еще лет 20. Такие вещи – это рекламные игрушки: посмотреть, улыбнуться и дальше пойти. То, что реально работает, – это дорого, это высокотехнологично, и этим надо серьезно заниматься.

– Что ты имеешь в виду под «серьезно заниматься»?

– В российских университетах много где есть аддитивные машины – в Уфе, в Екатеринбурге, в Воронеже… Но мало купить машину, надо научиться на ней, грубо говоря, зарабатывать. Внедрять. При этом срок окупаемости принтера довольно длительный. Надо очень хорошо в него вложиться и потом постепенно «отбивать». Так вложиться могут либо очень крупные университеты, либо корпорации и заводы. На базах вузов много что делается, потому что для образования можно купить принтер, и никто не потребует его рентабельности. А если ориентироваться на коммерческое использование, надо хорошо понимать, какие задачи он позволит решать.

– И какие задачи сегодня могут решить 3D-принтеры?

– Плюс этой технологии в том, что можно построить изделие, которое нельзя построить никаким другим способом. На слои можно разбить любой объект. Простые вещи на принтере как раз строить нерентабельно.

Второе достоинство – скорость. Не производительность, потому что принтер не может за раз построить много объектов, а именно скорость – ему ведь не нужно для производства дополнительной оснастки. Сейчас всем интересны машины, работающие с металлическим порошком. Структура металла там мелкозернистая, после сплавления он становится очень похож на кованый. Лучше, чем литой, по свойствам. А это важно, например, в производстве турбинных лопаток в машиностроении. И опять же возможность создавать сложные формы. Обычная лопатка – не монолит. Там внутри каналы охлаждения. И мы можем сделать каналы любой формы, какой конструктору угодно. Но все, что связано с металлом, со спеканием, – это все еще тесты.

– То есть получается, что пока место этих технологий в лаборатории?

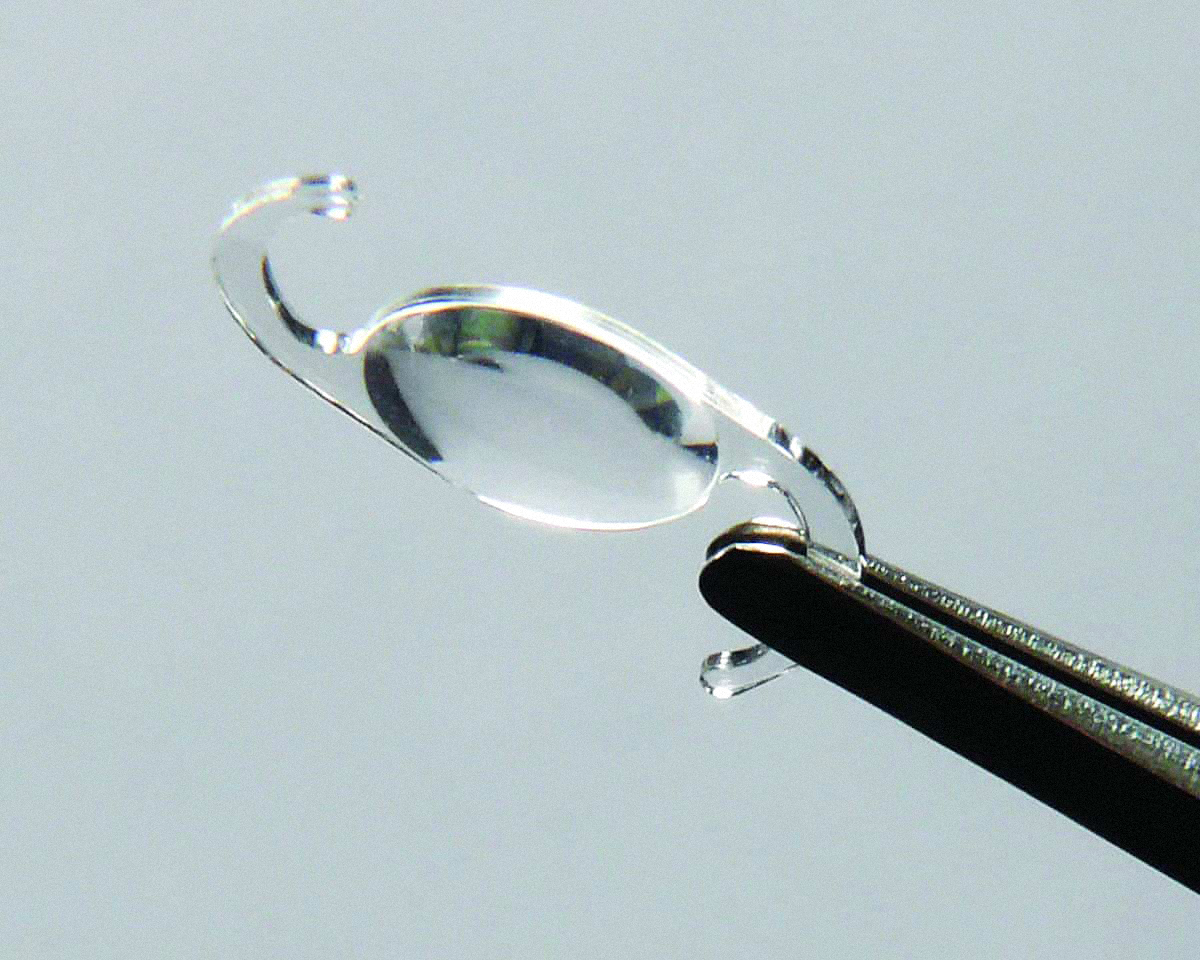

– Не в лаборатории. В проектных и конструкторских бюро. Ну и везде, где востребовано мелкое, даже единичное производство. Например, с их помощью мы делаем пресс-формы и формы для литья. Это удобно, потому что через пресс-формы изготавливают детали, подверженные частому изменению, элементы декора. В Европе «печатают» медицинские изделия: импланты, протезы – при этом используются титановые порошки.

В 2014 году истекает срок действия патента на одну из ключевых аддитивных технологий – стереолитографию. Грядет вторая взрывная волна распространения 3D-печати, на этот раз не «любительской», пригодной для серьезного производства. Нет патента – значит, делать такие машины может кто угодно, и цена технологии резко падает. Но мой собеседник не торопится разделить общественную радость:

– Теоретически у 3D-печати на производстве очень интересные перспективы. Особенно в России. Не секрет же, что у нас все меньше грамотных рабочих. Хороший формовщик на вес золота. И такие машины могут отчасти возместить нехватку рабочих рук, потому что требуют только одного специалиста – инженера.

Но все упирается в организацию производства. У нас с советских времен осталась система, по которой все производственные процессы сосредоточены на одном заводе, условно говоря. И на этом заводе нет смысла делать центр аддитивных технологий. В Европе это устроено иначе. Есть завод «Фольксваген» – на нем автомобили только собирают. А двигатели, тормоза и все прочее делают в других местах. В бюро, которое занимается исключительно двигателями, например. И эти спецы по двигателям могут себе позволить любые технологии, которые сочтут эффективными, в том числе 3D-принтеры. В России за последние три года интерес к аддитивным технологиям вырос стремительно, но до реального сектора далеко – как минимум, лет 10. Сейчас или будут создаваться маленькие лаборатории, производства, обслуживающие один сектор, или все останется на стадии конструкторских бюро.

– Но это ведь зависит от вопроса «выгодно – не выгодно». И если технология будет дешеветь…

– А вот не факт, что в России она подешевеет. Например, для стереолитографии канистра фотополимера на десять литров стоит около 215 тысяч рублей. Чтобы заполнить машину – только заполнить – нужно 160 литров. После каждого построения материал нужно добавлять.

Очень высокие требования к порошкам: должны быть особой формы гранулы, химсостав и так далее. По факту, каждая машина работает только на своем порошке.

– То есть вы его из-за границы возите?!

– Покупаем через аукционы или тендеры. В Европе просто. В Германии стоит завод 3D Systems, там делают эти порошки: и металлические, и пластиковые. Если порошок плохой, на завод отвозишь, тебе новый дают. А к нам материал в среднем идет месяц, если не самому забирать. И если на таможне не остановили…

– Так может, дождаться истечения патентов, да уж сделать собственные машины?

– Вообще-то можно. Механика не сложнее, чем у станка ЧПУ (числовое программное управление. – Авт.). Но в России и станки ЧПУ не делают. Хотя их даже в Тайланде делают.

А это очень упростило бы жизнь тем, кто работает с такими технологиями. Только тут опять вопрос целей, экономики. Не ради АвтоВАЗа же осваивать технологию. Разве что для военных. Такое возможно будет, если появится какая-то задача, которую другими технологиями не решить, и это будет нужно «фронту».

А пока наша основная мысль – создание своего песчаного принтера, российского. Из всех аддитивных технологий в машиностроении он, наверное, в первую очередь применим. Делает литейные формы. Он достаточно производителен, и это реальный производственный сектор – то, что может «выстрелить».

По словам Павла Ладнова (слева), в центре внимания сегодня – лазерное спекание металла

По словам Павла Ладнова (слева), в центре внимания сегодня – лазерное спекание металла

Береги хрусталик смолоду: заболевания и строение

Береги хрусталик смолоду: заболевания и строение Как Россия стала крупнейшим в мире экспортером зерна и почему рискует потерять этот статус

Как Россия стала крупнейшим в мире экспортером зерна и почему рискует потерять этот статус Главное правило жизни в океане: никаких правил

Главное правило жизни в океане: никаких правил В электроэнергетике все решают… лопатки

В электроэнергетике все решают… лопатки The Times сняли о себе документальный сериал

The Times сняли о себе документальный сериал